Фабрика размеров глазурованной плитки

Что касается фабрика размеров глазурованной плитки… Наверное, многие думают, что это просто вопрос точного соблюдения размеров и стандартов. С виду – все ровные, как по ножицам. Но на деле – тут как в ювелирном деле, где малейшая неточность может испортить всю партию. Лично я начинал с мысли, что дело только в оборудовании, в современных станках с ЧПУ. Но потом понял, что это лишь часть картины. Настоящий секрет – в понимании процессов, в контроле качества на каждом этапе, и, конечно же, в опыте. А опыта, как говорится, не купишь.

От проектирования к готовой продукции: ключевые этапы

Процесс производства фабрика размеров глазурованной плитки начинается задолго до того, как плитка окажется на складе. Первый, критически важный этап – это проектирование. Это включает в себя не только определение размеров и формы плитки, но и выбор типа глины, состав глазури, и, что не менее важно, расчет необходимой силы и температуры обжига. Это не просто математика, тут нужно учитывать множество факторов: свойства сырья, характеристики оборудования, требования к конечному продукту. Например, если планируется производство плитки для фасадов, то глазурь должна быть максимально устойчива к перепадам температур и атмосферным воздействиям. Иначе… ну, вы понимаете, трещины и отслоения – это всегда проблема.

Дальше идет подготовка шихты – смеси глины, песка и других компонентов. Качество шихты напрямую влияет на качество готовой плитки. Здесь важно не просто смешать ингредиенты, но и соблюсти точные пропорции, а также тщательно измельчить и просеять сырье. Мы однажды попали на завод, где не уделялось должного внимания подготовке шихты, и в результате получили огромную партию дефектной плитки. Это был дорогостоящий урок, который мы запомнили надолго. Важно понимать, что фабрика размеров глазурованной плитки – это не просто место, где смешивают глину, это комплексная система, где каждый элемент влияет на конечный результат.

Секреты глазури: больше, чем просто красивый слой

Глазурь – это то, что придает плитке внешний вид и защищает ее от воздействия окружающей среды. Это сложный химический состав, который включает в себя различные минералы, пигменты и связующие вещества. Состав глазури подбирается индивидуально для каждого типа плитки, в зависимости от ее назначения и требований к внешнему виду. И вот тут начинается самое интересное – контроль качества глазури. Проверяется ее вязкость, плотность, цвет, а также устойчивость к температурным воздействиям и химическим веществам.

Мы долго экспериментировали с разными составами глазури, прежде чем нашли тот, который идеально подходил для нашей продукции. Особенно важно учитывать характеристики используемой глины. Разные типы глины по-разному реагируют на глазурь, и это может повлиять на ее внешний вид и долговечность. Например, если мы используем глину с высоким содержанием железа, то глазурь может приобрести красноватый оттенок. И это не всегда является недостатком, иногда это даже придает плитке определенный шарм. А иногда – нужно тщательно это маскировать.

Нельзя забывать и о процессе нанесения глазури. Существует несколько способов нанесения глазури: окунание, распыление, напыление. Выбор метода зависит от типа плитки, размера и формы. Каждый метод имеет свои преимущества и недостатки, и важно правильно подобрать его для каждой конкретной задачи. В нашей компании мы используем метод распыления, так как он обеспечивает равномерное нанесение глазури и позволяет получить гладкую и блестящую поверхность.

Оборудование для производства фабрика размеров глазурованной плитки: выбор и обслуживание

Современное оборудование для производства керамической плитки – это сложный и дорогостоящий комплекс машин, который требует квалифицированного обслуживания. Основными элементами оборудования являются: смесители шихты, прессы, печи, камеры обжига, и линии сортировки и упаковки. Качество оборудования напрямую влияет на качество и производительность производства. Поэтому при выборе оборудования необходимо обращать внимание не только на его цену, но и на его надежность и долговечность.

Нам недавно пришлось столкнуться с проблемой поломки одного из прессов. Это привело к серьезным задержкам в производстве и потере прибыли. Пришлось срочно вызывать специалистов для ремонта, что обошлось нам в немалую сумму. Это еще раз показало, что необходимо регулярно проводить техническое обслуживание оборудования и иметь запасные части на случай поломки. Иначе рискуешь остаться без производства на несколько дней, а то и недель.

Автоматизация и контроль качества: будущее производства

Сейчас все больше производителей керамической плитки переходят на автоматизированные линии производства. Это позволяет повысить производительность, снизить затраты и улучшить качество продукции. Автоматизация также позволяет более точно контролировать все этапы производства, что снижает вероятность ошибок и дефектов. Например, мы используем автоматизированную систему контроля качества, которая позволяет автоматически выявлять дефектную плитку и отправлять ее на переработку.

Однако, автоматизация – это не панацея от всех проблем. Необходимо помнить, что автоматизация должна быть грамотно организована и интегрирована с другими процессами производства. Иначе автоматизированная линия может стать неэффективной и даже привести к снижению качества продукции. Кроме того, необходимо постоянно обучать персонал работе с новым оборудованием и программным обеспечением.

Реальные проблемы и пути их решения на фабрика размеров глазурованной плитки

В процессе работы на фабрика размеров глазурованной плитки неизбежно возникают различные проблемы. Например, часто встречаются дефекты, связанные с неравномерным обжигом плитки. Это может быть вызвано неправильной настройкой печи, неравномерным распределением шихты, или плохим качеством глазури. Для решения этой проблемы необходимо тщательно контролировать параметры обжига и использовать высококачественное сырье и глазурь.

Еще одна распространенная проблема – это образование трещин и сколов на плитке. Это может быть вызвано перепадами температур, механическими воздействиями, или недостаточной прочностью глазури. Для решения этой проблемы необходимо использовать плитку с высокой прочностью и устойчивостью к перепадам температур, а также правильно ее хранить и транспортировать.

И, конечно же, нельзя забывать о проблемах, связанных с экологией. Производство керамической плитки – это довольно экологически грязный процесс, который требует соблюдения строгих экологических норм. Необходимо использовать современные технологии, которые позволяют снизить выбросы загрязняющих веществ в атмосферу и воду, а также утилизировать отходы производства.

Заключение

Производство фабрика размеров глазурованной плитки – это сложный и многогранный процесс, который требует опыта, знаний и постоянного совершенствования. Не существует универсального рецепта успеха, и каждый производитель должен находить свой собственный путь. Но одно можно сказать наверняка – без внимания к деталям и без стремления к качеству в этом бизнесе не выжить.

Наш опыт показывает, что ключ к успеху – это сочетание современных технологий, квалифицированного персонала и грамотной организации производства. И, конечно же, постоянное стремление к инновациям и улучшению качества продукции. Ведь рынок керамической плитки постоянно меняется, и только те, кто умеет адаптироваться к новым условиям, смогут добиться успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

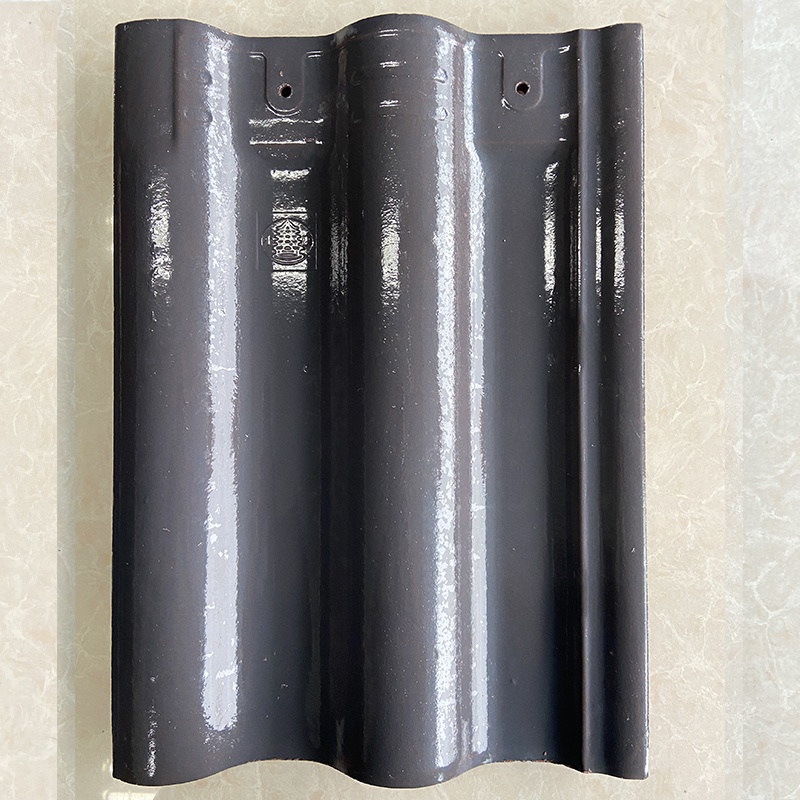

Стальная серая глазурованная межзамковая черепица 300мм x 400мм

Стальная серая глазурованная межзамковая черепица 300мм x 400мм -

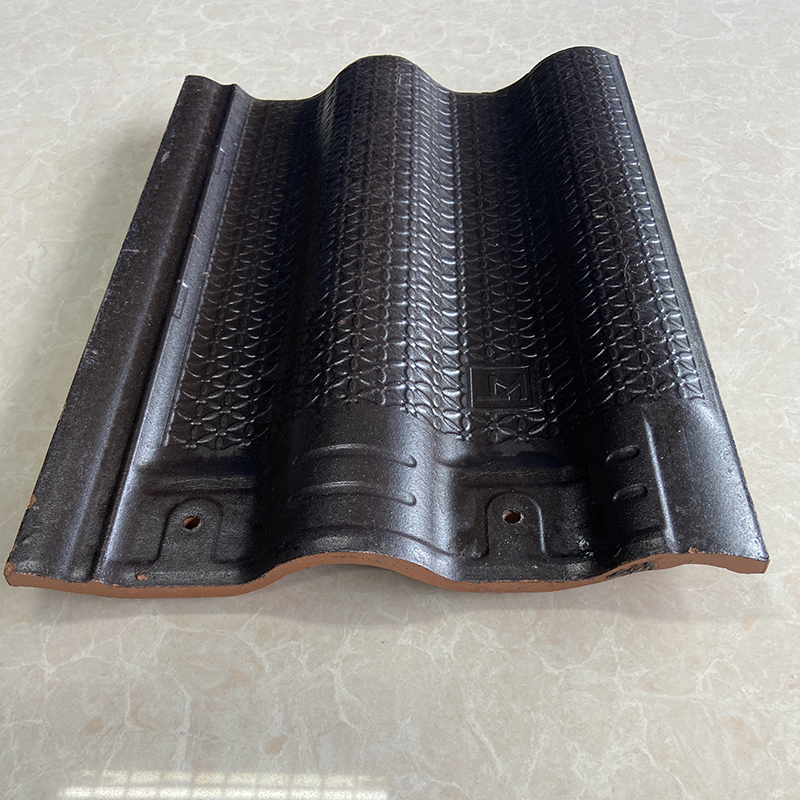

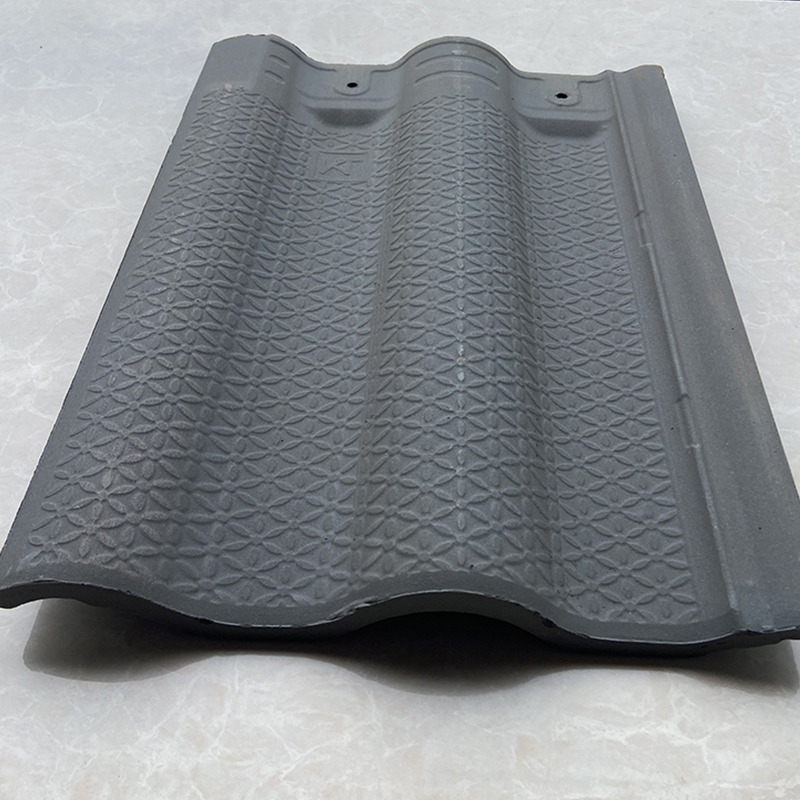

Традиционная межзамковая серая изогнутая черепица без глазури

Традиционная межзамковая серая изогнутая черепица без глазури -

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм -

Керамическая глазурованная черепица

Керамическая глазурованная черепица -

Серая вальмовая черепица

Серая вальмовая черепица -

Синая глазурованная межзамковая черепица 300мм x 400мм

Синая глазурованная межзамковая черепица 300мм x 400мм -

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм -

Маленькая серая изогнутая черепица с рисунком 345мм x 175мм

Маленькая серая изогнутая черепица с рисунком 345мм x 175мм -

Красная глазурованная межзамковая черепица 300мм x 400мм

Красная глазурованная межзамковая черепица 300мм x 400мм -

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм -

Прямоугольная серая изогнутая черепица без глазури с рисунком 345мм x 175мм

Прямоугольная серая изогнутая черепица без глазури с рисунком 345мм x 175мм -

Маленькая серая изогнутая черепица без глазури 175мм x 175мм

Маленькая серая изогнутая черепица без глазури 175мм x 175мм

Связанный поиск

Связанный поиск- Ведущая страна для отличной глазурованной черепицы фотографии

- Битумная черепица битумная черепица завод

- Оптовая плитка крюк

- Ведущий покупатель напольных покрытий под плитку

- Производитель полимерной старинной черепицы

- Топ покупателей глазурованной плитки цвета павлин в китае

- Основные страны-покупатели зажимов для коньковой черепицы

- Основной покупатель европейской черепицы

- Цены на кровельное остекление

- Дешевая глазурованная черепица в стране основных покупателей