Фабрика по производству маленькой зеленой плитки

Фабрика по производству маленькой зеленой плитки – тема, которая, на первый взгляд, кажется простой. Но опыт показывает, что здесь кроется немало нюансов. Многие считают, что это просто глазурование и обжиг, но это лишь верхушка айсберга. В этой статье я поделюсь своими наблюдениями и опытом, полученными в работе с подобными производственными процессами, акцентируя внимание на типичных проблемах и способах их решения. Мы рассмотрим, какие материалы используются, какие технологии применяются, и какие факторы влияют на конечный результат. И, конечно, немного поговорим о том, что иногда идет не так, даже при соблюдении всех правил.

Выбор сырья: основа качества

Первый и, пожалуй, самый важный этап – это выбор сырья. Для производства мелкой зеленой плитки, как правило, используют шамотную глину, кварцевый песок и различные добавки, которые влияют на цвет и прочность конечного продукта. Выбор глины – это целая наука. На содержание примесей, размер частиц и общую пластичность глины влияет геологическое происхождение месторождения. Мы работали с глиной из разных регионов, и разница в результате была заметна сразу. Например, глина с высоким содержанием железа давала более насыщенный зеленый цвет, но при этом требовала более высоких температур обжига, что увеличивало энергозатраты.

Кварцевый песок нужен для снижения усадки при обжиге и повышения прочности плитки. Его чистота также важна, так как примеси могут привести к образованию дефектов. Мы часто сталкиваемся с проблемой неровного обжига, вызванной неравномерным распределением песка в смеси. Приходится тщательно контролировать процесс смешивания и дозировки, а также использовать специальные фильтры для песка. В Завод Хуайхуа Сяокан Керамическая Плитка (https://www.xkcq.ru) это, вероятно, учитывается при выборе сырья и контроле качества. Они известны своим качеством и применением современных технологий производства.

Что касается добавок, то здесь выбор зависит от желаемых свойств плитки. Можно добавлять различные минеральные пигменты для получения нужного оттенка зеленого, а также добавки, улучшающие водостойкость и морозостойкость. Важно помнить, что добавки не должны вступать в химическую реакцию с другими компонентами, иначе это может привести к образованию трещин и сколов. В некоторых случаях используется добавление органических связующих, для повышения прочности и пластичности глиняной массы.

Контроль качества сырья

Важнейшим этапом является строгий контроль качества сырья. Это включает в себя лабораторные испытания на содержание минералов, размер частиц, влажность и другие параметры. Нельзя полагаться только на визуальный осмотр. Мы использовали рентгенофлюоресцентный анализ для определения химического состава сырья, что позволило нам выявить скрытые примеси, которые могли повлиять на качество плитки.

Регулярный контроль качества сырья – это не только гарантия высокого качества конечного продукта, но и экономическая выгода. Использование некачественного сырья может привести к увеличению брака и снижению рентабельности производства. Поэтому, несмотря на кажущуюся рутинность, этот процесс требует повышенного внимания и квалификации специалистов.

В Завод Хуайхуа Сяокан Керамическая Плитка, с их многолетним опытом, безусловно, имеют развитую систему контроля качества, начиная от поставки сырья и заканчивая его хранением. Это, вероятно, один из факторов, обеспечивающих их конкурентоспособность на рынке.

Формование плитки: от ленты до давления

Существует несколько способов формования керамической плитки: экструзия, прессование и литье. Для мелкой зеленой плитки чаще всего используют экструзию или прессование. Экструзия подходит для производства плитки сложной формы, а прессование – для получения плитки более простой формы, но с более точными размерами. Мы в свое время экспериментировали с различными технологиями формования, и пришли к выводу, что прессование позволяет достичь более высокого качества плитки.

Процесс прессования включает в себя подачу сухой глиняной массы в пресс-форму, где она сжимается под высоким давлением. Давление и температура контролируются очень тщательно, так как это влияет на плотность и прочность плитки. Также важно правильно подобрать параметры формовки для конкретного типа глины и формы плитки.

Одна из распространенных проблем при формовке плитки – это образование пустот. Пустоты снижают прочность плитки и могут привести к ее разрушению при эксплуатации. Для предотвращения образования пустот необходимо тщательно контролировать влажность глиняной массы и давление при прессовании. Кроме того, можно использовать специальные добавки, которые улучшают связывающие свойства глины.

Проблемы с усадкой и деформацией

При формовании плитки неизбежна усадка, то есть уменьшение ее объема при высыхании. Усадка должна быть равномерной, иначе это может привести к образованию трещин и деформаций. Чтобы контролировать усадку, необходимо учитывать тип глины, размер плитки и условия сушки. Мы использовали специальные расчёты и компьютерное моделирование, чтобы оптимизировать процесс сушки и минимизировать риск образования дефектов.

Еще одна проблема – это деформация плитки при сушке. Деформация может быть вызвана неравномерным высыханием, неправильным подбором параметров сушки или использованием некачественного сырья. Для предотвращения деформации необходимо обеспечить равномерное распределение влаги по всей поверхности плитки и контролировать температуру и влажность в помещении для сушки.

Завод Хуайхуа Сяокан Керамическая Плитка, вероятно, имеет свои собственные технологии для контроля и минимизации усадки и деформации, учитывая их богатый опыт и современные производственные мощности. Их продукция, особенно запатентованная глазурованная черепица ?Сяокан?, известна своей высокой стабильностью размеров.

Обжиг: ключ к прочности и цвету

Обжиг – это процесс нагрева плитки до высокой температуры, в результате которого она приобретает прочность и твердость. Температура обжига зависит от типа глины и желаемых свойств плитки. Для зеленой плитки обычно используют температуру обжига в диапазоне градусов Цельсия. Важно обеспечить равномерный нагрев и охлаждение плитки, чтобы избежать образования трещин и сколов.

Мы использовали туннельный обжег, при котором плитка проходит через туннель, где температура постепенно повышается и затем понижается. Этот метод позволяет контролировать процесс обжига и получать плитки с равномерными свойствами. Также мы использовали различные атмосферы обжига, например, кислородную или восстановительную, для получения разных оттенков зеленого.

Проблемы при обжиге могут быть разными: неравномерный обжиг, образование трещин, сколов, изменение цвета. Для предотвращения этих проблем необходимо тщательно контролировать температуру, время обжига и атмосферу обжига. Кроме того, можно использовать специальные добавки, которые улучшают термическую стабильность плитки.

Влияние атмосферы обжига на цвет

Атмосфера обжига оказывает значительное влияние на цвет плитки. В кислородной атмосфере, например, железо в глине окисляется, что приводит к образованию зеленого цвета. В восстановительной атмосфере железо восстанавливается, что приводит к образованию коричневого или черного цвета. Мы использовали различные атмосферы обжига для получения разных оттенков зеленого: от светло-зеленого до темно-зеленого.

Кроме того, цвет плитки может зависеть от содержания примесей в глине и от температуры обжига. Например, при высокой температуре обжига железо в глине может окисляться до оксида железа, который имеет красный оттенок.

Завод Хуайхуа Сяокан Керамическая Плитка, с их опытом работы с различными технологиями обжига, наверняка имеют четкое понимание влияния атмосферы на цвет и качество продукции. Возможно, они используют специальные системы контроля атмосферы, чтобы добиться стабильного цвета плитки.

Глазурование: защита и эстетика

Глазурование – это процесс нанесения на поверхность плитки слоя глазури, который защищает ее от влаги, грязи и механических повреждений, а также при

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кровельная черепица с синим кристаллическим глазурованным покрытием

Кровельная черепица с синим кристаллическим глазурованным покрытием -

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм -

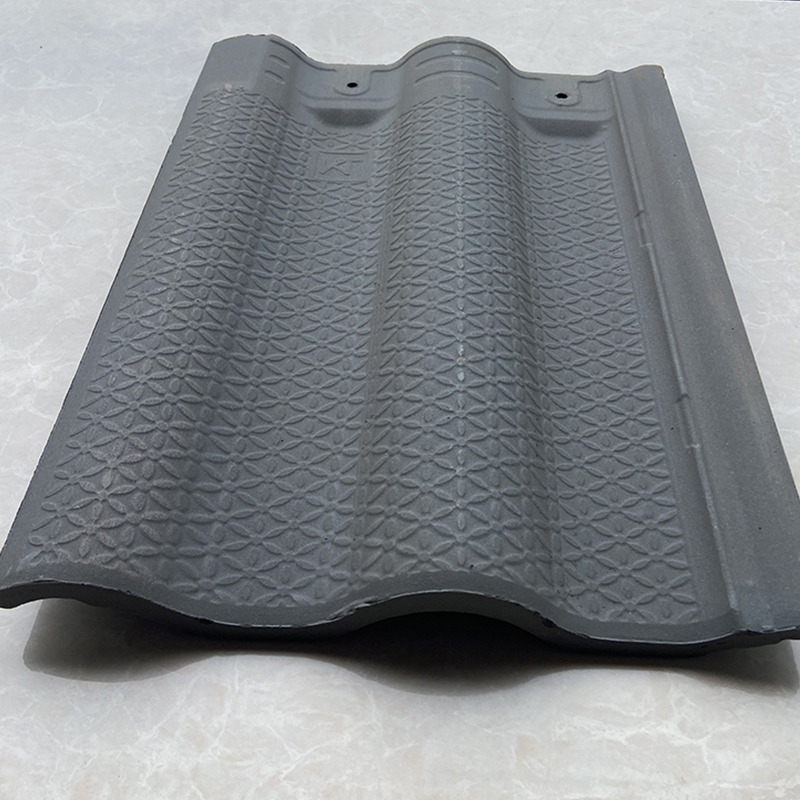

Большая серая изогнутая черепица с рельефной текстурой 200мм x 400мм

Большая серая изогнутая черепица с рельефной текстурой 200мм x 400мм -

Китайская серая вальмовая черепица

Китайская серая вальмовая черепица -

Керамическая глазурованная черепица

Керамическая глазурованная черепица -

Серая вальмовая черепица

Серая вальмовая черепица -

Синая глазурованная межзамковая черепица 300мм x 400мм

Синая глазурованная межзамковая черепица 300мм x 400мм -

Традиционная межзамковая серая изогнутая черепица без глазури

Традиционная межзамковая серая изогнутая черепица без глазури -

Керамическая черепица

Керамическая черепица -

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм -

Маленькая серая изогнутая черепица без глазури 175мм x 175мм

Маленькая серая изогнутая черепица без глазури 175мм x 175мм -

Красная глазурованная межзамковая черепица 300мм x 400мм

Красная глазурованная межзамковая черепица 300мм x 400мм

Связанный поиск

Связанный поиск- Дешевые прямые крюк кровельные плитки

- Основная страна-покупатель отличной античной архитектурной малой зеленой плитки

- Ведущие покупатели гвоздей для гибкой черепицы

- Поставщики гвозди для гибкой черепицы

- Ведущий китайский покупатель полимерной антикварной черепицы

- Поставщики водонепроницаемой коньковой черепицы

- Ведущий покупатель дешевой гибкой черепицы для крыш

- Производители белой керамической плитки

- Ведущие покупатели гибкой черепицы с крюком в китае

- Поставщики античная архитектурная коньковая черепица