Фабрика напольной плитки

Фабрика напольной плитки – это не просто производство керамики. Часто, когда люди говорят об этом, в голове всплывает образ огромного цеха, шумных станков и грузчиков. Но реальность, как всегда, сложнее. Мы давно работаем в этой сфере, и каждый проект – это уникальный вызов. И дело не только в технологическом процессе, но и в понимании рынка, потребностей покупателей, и, конечно, в постоянном поиске баланса между ценой и качеством.

Почему важна подготовка глины?

Начало всего, конечно, это глина. И вот тут начинается самое интересное. Не вся глина подходит для производства плитки. Нужно понимать её состав, текстуру, способность к усадке. Просто взять кусок глины и сказать 'Вот и плитка!' – это не получится. Мы регулярно сталкиваемся с проблемами, когда поставщик не предоставляет точную характеристику сырья. Это приводит к дефектам готовой продукции – трещинам, сколам, неровностям. К сожалению, сейчас многие поставщики не уделяют должного внимания этому аспекту. И тогда уже приходится думать о переработке брака, что, разумеется, увеличивает себестоимость.

Помню один случай – заказывали партию глины для производства плитки под старину. Поставщик убеждал, что она идеально подходит. Но после первых пробных партий обнаружились серьезные проблемы с усадкой. Плитка в процессе сушки растрескивалась. Пришлось срочно искать альтернативного поставщика, потратить время и деньги на переработку испорченной партии. Урок был усвоен – нельзя экономить на качестве сырья!

Дальше – важный момент, связанный с добавками. Без них добиться нужных свойств глины – очень сложно. Некоторые добавки могут значительно повлиять на прочность, морозостойкость и водопоглощение плитки. Конечно, сейчас есть много готовых смесей, но лучше понимать, какие добавки используются и как они влияют на конечный продукт. Иначе можно получить совершенно неожиданные результаты.

Технологический процесс: от плавки до контроля качества

Само производство включает несколько ключевых этапов: подготовку массы, формовку, сушку, обжиг и глазурование. Каждый из этих этапов требует строгого контроля. Формовка может быть сухой, влажной или под давлением – выбор зависит от типа плитки и желаемой формы. Сушка – это очень деликатный процесс, от которого зависит, не появится ли трещин. Обжиг – самая ответственная стадия. Температура, время обжига – всё это нужно тщательно контролировать, чтобы получить плитки с нужными физико-механическими свойствами. Затем – глазурование. Глазурь не только придает плитке эстетичный вид, но и повышает ее прочность, износостойкость и водонепроницаемость. Сейчас очень популярны различные виды глазурей – матовые, глянцевые, с эффектом 'под камень' или 'под дерево'.

Мы используем современные печи с автоматизированным управлением. Это позволяет нам поддерживать стабильную температуру и избегать перегрева или недогрева плитки. При этом, конечно, необходим квалифицированный персонал, который будет контролировать работу печи и следить за состоянием сырья. Иногда, даже при самом современном оборудовании, возникают сложности – например, неравномерный нагрев плиток в печи. Это требует дополнительной корректировки параметров обжига.

Но самое главное – это контроль качества. Плитки проходят несколько этапов контроля на каждом этапе производства. Проверяется размеры, форма, цвет, поверхность, прочность, водопоглощение. Только после того, как плитка прошла все проверки, ее можно отправлять на склад. Мы используем различные методы контроля качества – визуальный осмотр, измерительные приборы, лабораторные испытания.

Проблемы с глазурью: что нужно знать?

Глазурь – важная часть напольной плитки. Она выполняет не только декоративные функции, но и защищает плитку от внешних воздействий. Но глазурь – это не просто краситель. Существуют разные типы глазурей, с разными свойствами. Например, для улицы нужна более устойчивая к морозу и выцветанию глазурь. А для ванной комнаты – глазурь с антибактериальными свойствами.

Часто возникают проблемы с адгезией – т.е. с прилипанием глазури к плитке. Это может быть связано с неправильной подготовкой поверхности плитки, с несовместимостью глазури и плитки, или с нарушением технологии нанесения глазури. Мы как-то сталкивались с ситуацией, когда глазурь отслаивалась от плитки через несколько месяцев эксплуатации. Пришлось полностью переделывать партию, что вышло очень дорого.

Еще одна проблема – раздражение глазури. При обжиге глазурь может деформироваться, потрескаться или растрескаться. Это может быть связано с неправильным составом глазури, с неправильной температурой обжига или с неравномерным нагревом печи. Нужно тщательно контролировать все параметры, чтобы избежать этих проблем.

Что сейчас в тренде и какие перспективы?

Сейчас в тренде – плитка, имитирующая натуральные материалы: дерево, камень, бетон. Особенно популярны большие форматы плитки, которые позволяют создавать более современный и стильный интерьер. Также растет спрос на плитки с 3D-эффектом, которые позволяют создавать необычные и интересные дизайны.

Важным направлением является экологичность. Все больше людей выбирают плитку, изготовленную из экологически чистых материалов, с использованием экологически безопасных технологий. Мы сейчас изучаем возможность использования переработанных материалов в производстве плитки. И это – важный шаг в сторону устойчивого развития.

Автоматизация – это неизбежный тренд. Мы планируем продолжать внедрять новые автоматизированные линии на нашем производстве. Это позволит нам повысить производительность, снизить себестоимость и улучшить качество продукции. Но, конечно, автоматизация – это не замена человеческому труду. Нужны квалифицированные специалисты, которые будут обслуживать оборудование и контролировать процесс производства.

Завод Хуайхуа Сяокан Керамическая Плитка – это компания с многолетним опытом, мы постоянно совершенствуемся и стремимся к лучшему. Наши разработки, например, запатентованная глазурованная черепица ?Сяокан?, показывают наш подход к инновациям и качеству.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

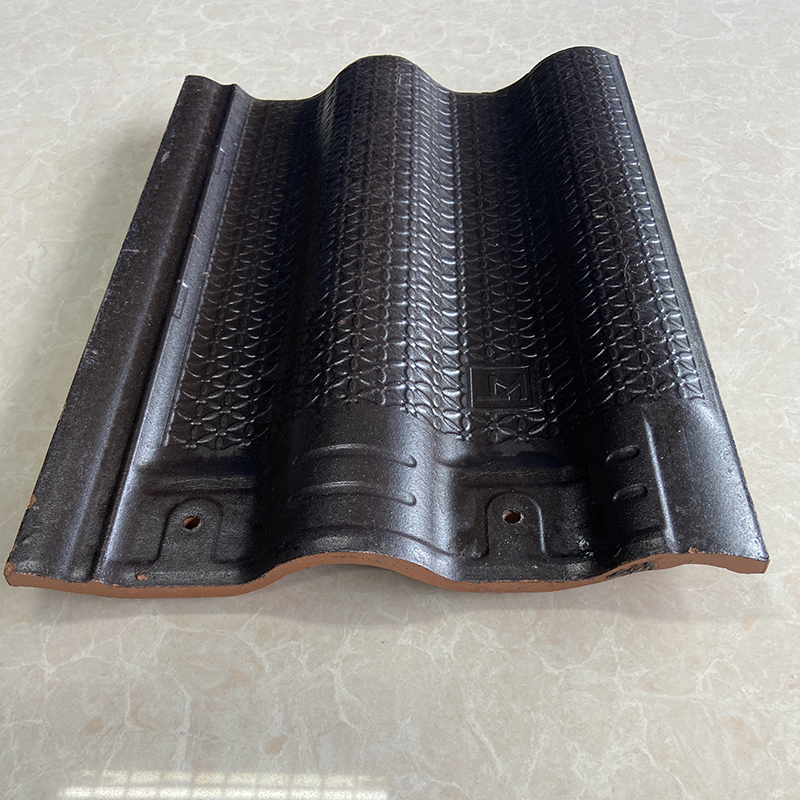

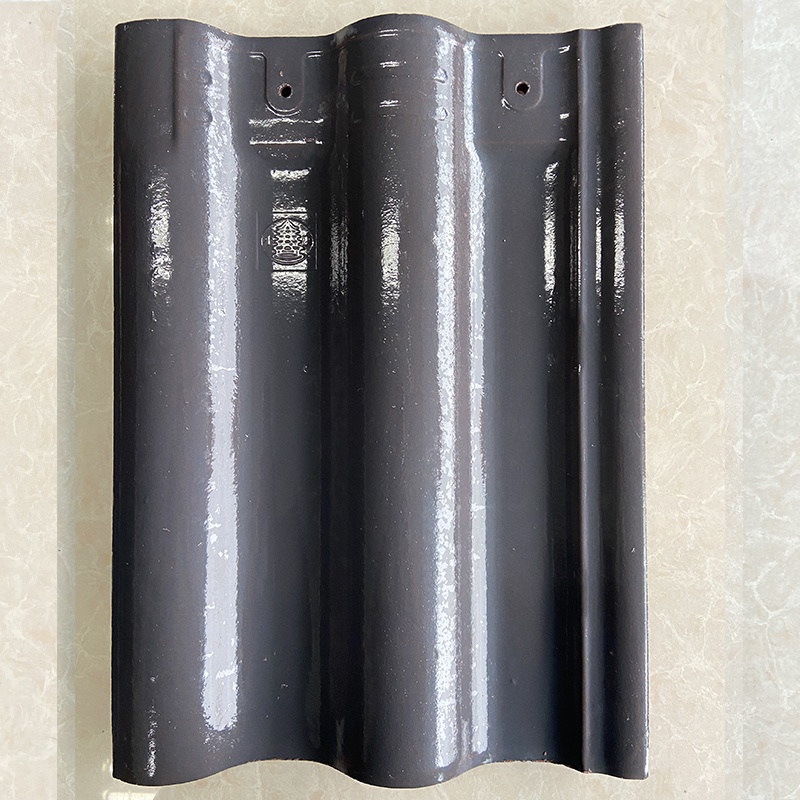

Черная серая глазурованная межзамковая черепица 300мм x 400мм

Черная серая глазурованная межзамковая черепица 300мм x 400мм -

Кровельная черепица с синим кристаллическим глазурованным покрытием

Кровельная черепица с синим кристаллическим глазурованным покрытием -

Стальная серая глазурованная межзамковая черепица 300мм x 400мм

Стальная серая глазурованная межзамковая черепица 300мм x 400мм -

Керамическая глазурованная черепица

Керамическая глазурованная черепица -

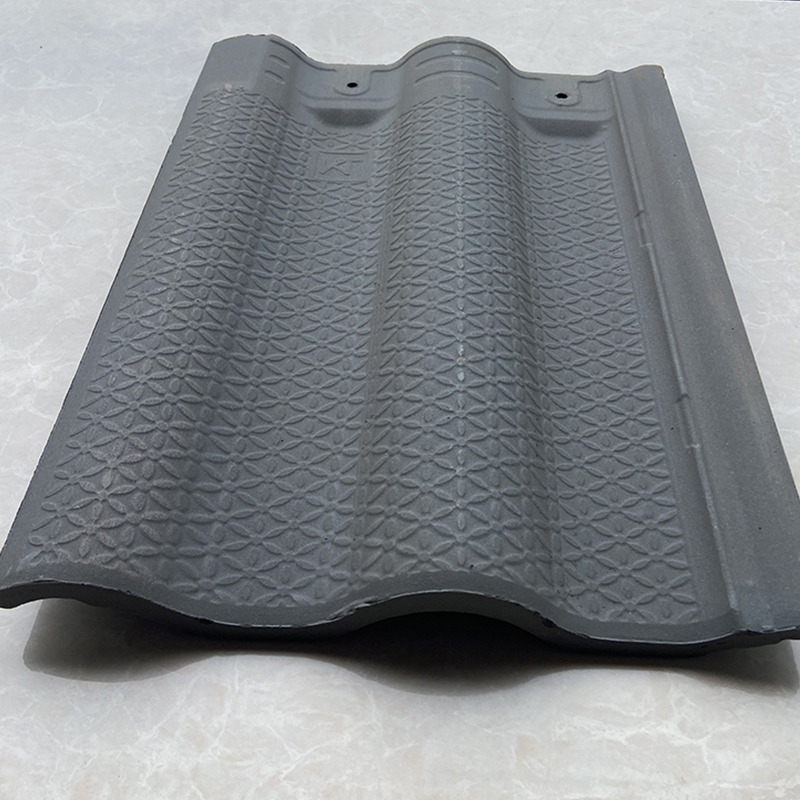

Традиционная межзамковая серая изогнутая черепица без глазури

Традиционная межзамковая серая изогнутая черепица без глазури -

Маленькая серая изогнутая черепица без глазури 175мм x 175мм

Маленькая серая изогнутая черепица без глазури 175мм x 175мм -

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм -

Керамическая черепица

Керамическая черепица -

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм -

Прямоугольная серая изогнутая черепица без глазури с рисунком 345мм x 175мм

Прямоугольная серая изогнутая черепица без глазури с рисунком 345мм x 175мм -

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм -

Красная глазурованная межзамковая черепица 300мм x 400мм

Красная глазурованная межзамковая черепица 300мм x 400мм

Связанный поиск

Связанный поиск- Античная серая вальмовая черепица метод строительства

- Ведущий покупатель антикварной черепицы в районе

- Завод античной черепицы в микрорайоне

- Ведущий покупатель коньков для крыш

- Завод по производству плитки для ванной

- Цены на глазурованную черепицу

- Основные покупатели античной черепицы методы строительства

- Основные покупатели лицевой плитки

- Антикварная серая вальмовая черепица котировка

- Ведущие страны-покупатели глазурованной плитки за квадратный метр