Фабрика красной керамической плитки

Фабрика красной керамической плитки – это, на первый взгляд, просто производство. Но дело гораздо в тонкостях. Часто, начинающие клиенты и даже опытные закупщики видят в ней лишь проблему выбора цвета и размера. А на самом деле, за качественной, долговечной и эстетически привлекательной продукцией стоит целый комплекс технологических решений, начиная от подготовки сырья и заканчивая процессом обжига. И что самое интересное, кажущиеся очевидными вещи – такие как состав глины или температура обжига – могут сильно влиять на конечный результат. Поделимся тем, что мы успели наработать за годы работы в этой сфере.

Сырье – фундамент качества

Все начинается с сырья. В случае с красной керамической плиткой, это, как правило, глина, богатая оксидами железа. Но простого красного цвета недостаточно. Состав глины, ее минералогический состав, наличие примесей – все это влияет на интенсивность, глубину и равномерность оттенка. Мы сталкивались с ситуациями, когда плитка, казавшаяся однородной на вид, при детальном осмотре демонстрировала разницу в цвете в разных партиях. Причина часто – колебания в составе глины, даже при закупке у одного и того же поставщика. Там, где качество сырья – на первом месте, там и конечный продукт будет лучше. Регулярный контроль качества глины, а также ее тщательная подготовка – промел, очистка, сортировка – это инвестиции, которые окупаются сторицей.

Например, работая с глиной из провинции Хунань, мы заметили, что даже небольшие изменения в содержании кварца влияют на пластичность массы и, как следствие, на прочность готовой плитки. Именно поэтому так важен постоянный мониторинг и коррекция состава сырья, а также использование современных методов анализа.

Стоит отметить, что сегодня все большую популярность набирает использование добавок в глину. Различные минеральные добавки позволяют улучшить физико-механические свойства плитки, повысить ее устойчивость к термическим ударам и механическим воздействиям. Но здесь нужно быть осторожным: не все добавки одинаково хорошо совместимы с глиной, и неправильное их использование может привести к нежелательным результатам. Тестирование – это must-have.

Технология формовки: тонкая настройка

После подготовки сырья наступает этап формовки. Он может осуществляться различными способами: прессованием, экструзией, литьем. Каждый способ имеет свои преимущества и недостатки, и выбор зависит от требуемой формы плитки, ее размеров и сложности рисунка. Прессование – наиболее распространенный способ для красной керамической плитки, благодаря своей эффективности и возможности получения плитки с высокой плотностью. Однако, важно правильно настроить параметры прессования: давление, скорость, время удержания. Неправильные параметры могут привести к образованию трещин, деформации плитки и другим дефектам.

Мы часто сталкивались с проблемами, связанными с неравномерной усадкой плитки при сушке. Это может быть вызвано недостаточным контролем влажности или неправильной настройкой процесса сушки. Важно обеспечить равномерное высыхание плитки, чтобы избежать образования трещин и деформации. Существуют разные методы сушки: естественная, камерная, вакуумная. Выбор метода сушки зависит от размера и формы плитки, а также от бюджета производства.

Современные технологии позволяют использовать компьютерное моделирование процесса формовки, чтобы оптимизировать параметры и избежать ошибок. Это особенно актуально для производства плитки сложной формы или с нестандартными размерами.

Обжиг: ключевой момент в производстве

Обжиг – самый ответственный этап в производстве керамической плитки. Он определяет ее прочность, твердость, водопоглощение и цвет. Для красной керамической плитки используется обжиг при высоких температурах (°C), чтобы обеспечить равномерное прокаливание и формирование кристаллической структуры. Температура обжига, время выдержки и скорость охлаждения – все это влияет на конечный результат.

В нашей практике часто возникали проблемы с неравномерным обжигом, особенно при больших партиях плитки. Это может быть вызвано неравномерным распределением температуры в печи или неправильной настройкой режимов обжига. Для решения этой проблемы используются современные печи с автоматическим управлением и системой контроля температуры. Важно тщательно контролировать процесс обжига, чтобы избежать дефектов, таких как растрескивание, деформация и изменение цвета плитки.

Один из важных аспектов – контроль атмосферы в печи. В зависимости от состава глины и требуемых свойств плитки, атмосферу в печи можно сделать окислительной или восстановительной. Это влияет на цвет плитки и ее прочность.

Глазурование: защита и эстетика

Глазурование – это нанесение на поверхность плитки специального слоя глазури. Глазурь придает плитке блеск, гладкость, водонепроницаемость и устойчивость к механическим повреждениям. Также, глазурь позволяет варьировать цвет и рисунок плитки. Для красной керамической плитки используют различные виды глазурей: прозрачные, матовые, глянцевые. Выбор глазури зависит от требуемых свойств плитки и ее назначения.

Современные глазури обладают высокой устойчивостью к химическим воздействиям, ультрафиолетовому излучению и морозу. Они также могут быть разработаны с учетом экологических требований и быть безопасными для здоровья.

Мы экспериментировали с различными типами глазурей, чтобы добиться желаемого эффекта – например, создания эффекта 'бездля', когда поверхность плитки имеет неоднородный, матовый вид. Это требует особого подхода к нанесению глазури и режиму обжига.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть производства керамической плитки. Он осуществляется на всех этапах – от входного контроля сырья до выходного контроля готовой продукции. В процессе контроля качества проверяются такие параметры, как размеры плитки, ее форма, цвет, прочность, водопоглощение и другие характеристики. Некачественную плитку отбраковывают. Крайне важно иметь хорошо обученный персонал и современное оборудование для контроля качества. Иначе даже самые тщательные усилия на этапе производства могут оказаться бесполезными.

Мы используем различные методы контроля качества, включая визуальный осмотр, измерение размеров, испытания на прочность и водопоглощение. Также, мы проводим лабораторные исследования для определения химического состава и физико-механических свойств плитки.

Современные системы контроля качества позволяют автоматизировать процесс проверки плитки и снизить вероятность ошибок. Например, с помощью машинного зрения можно быстро и точно проверять размеры и форму плитки. Важно понимать, что контроль качества – это не разовое мероприятие, а непрерывный процесс, требующий постоянного внимания и совершенствования.

Наши разработки в области контроля качества, в частности, автоматизированная система проверки размеров плитки, позволили нам значительно сократить количество брака и повысить удовлетворенность клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Синая глазурованная межзамковая черепица 300мм x 400мм

Синая глазурованная межзамковая черепица 300мм x 400мм -

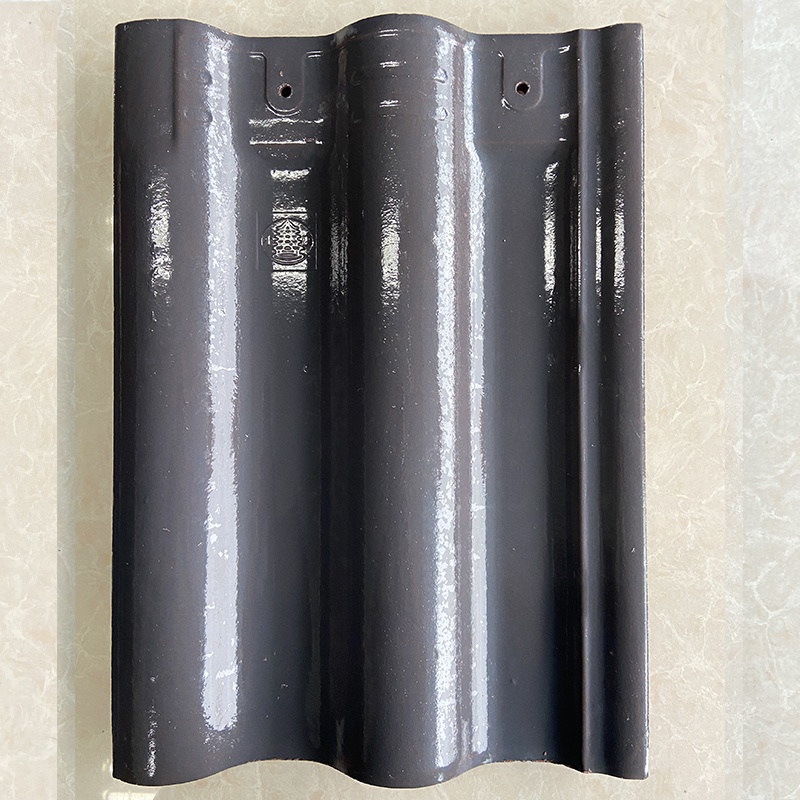

Черная серая глазурованная межзамковая черепица 300мм x 400мм

Черная серая глазурованная межзамковая черепица 300мм x 400мм -

Стальная серая глазурованная межзамковая черепица 300мм x 400мм

Стальная серая глазурованная межзамковая черепица 300мм x 400мм -

Маленькая серая изогнутая черепица без глазури 175мм x 175мм

Маленькая серая изогнутая черепица без глазури 175мм x 175мм -

Традиционная межзамковая серая изогнутая черепица без глазури

Традиционная межзамковая серая изогнутая черепица без глазури -

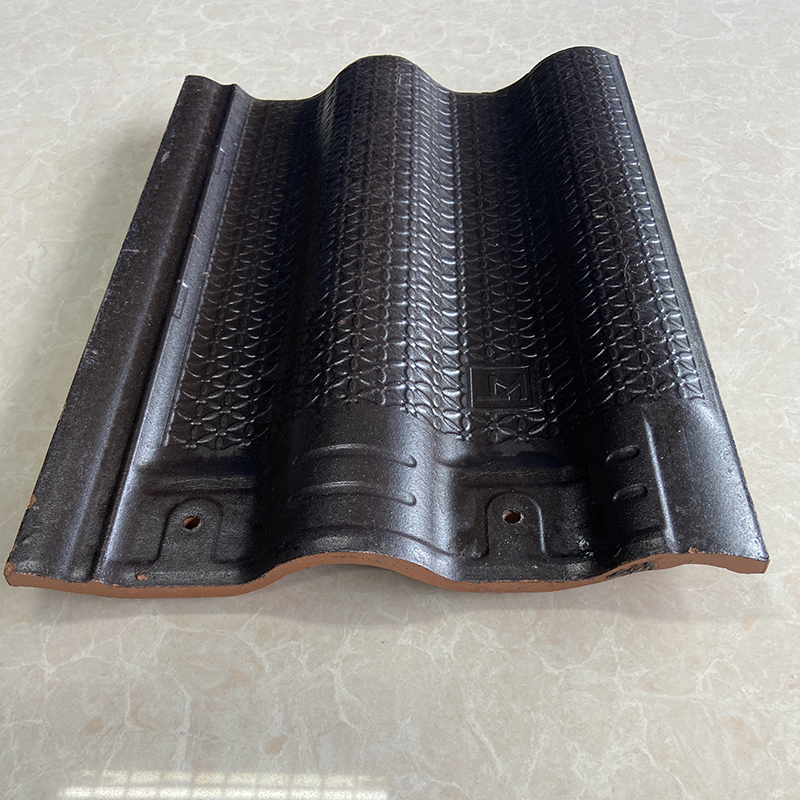

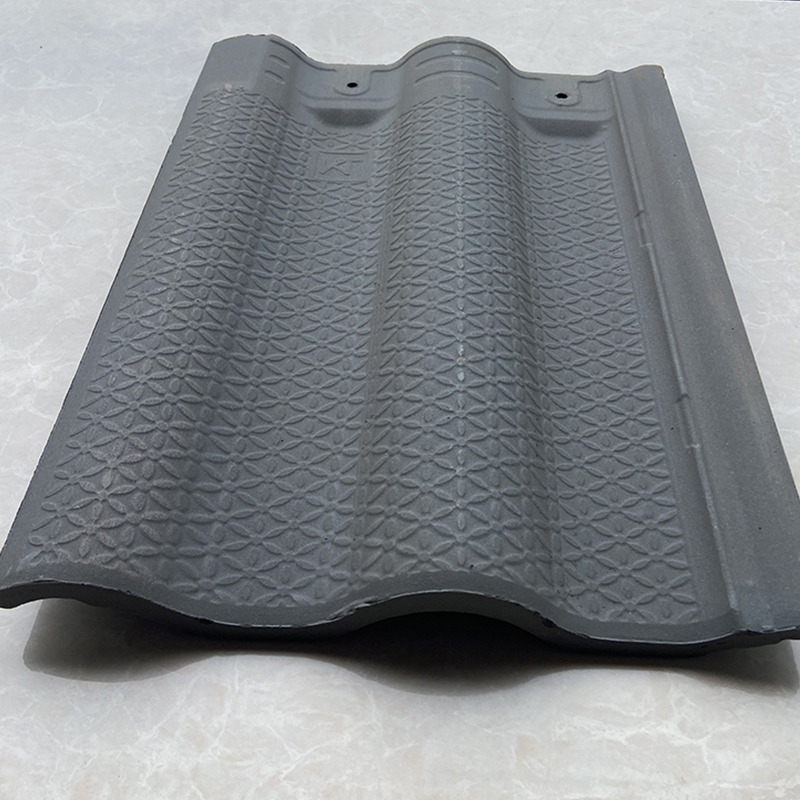

Прямоугольная серая изогнутая черепица без глазури с рисунком 345мм x 175мм

Прямоугольная серая изогнутая черепица без глазури с рисунком 345мм x 175мм -

Большая серая изогнутая черепица с рельефной текстурой 200мм x 400мм

Большая серая изогнутая черепица с рельефной текстурой 200мм x 400мм -

Коньковая черепица с синим кристаллическим глазурованным покрытием

Коньковая черепица с синим кристаллическим глазурованным покрытием -

Керамическая черепица

Керамическая черепица -

Керамическая глазурованная черепица

Керамическая глазурованная черепица -

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм -

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Связанный поиск

Связанный поиск- Ведущий китайский покупатель заказной черепицы

- Глазурованная серая вальмовая черепица

- Укладка металлочерепицы на крышу

- Старинная архитектурная глазурованная черепица

- Цена керамической глазурованной плитки

- Глазурованная черепица по индивидуальному заказу

- Ведущий покупатель керамической черепицы

- Основные страны-покупатели малой зеленой черепицы

- Поставщики какой плитки

- Топ покупателей глазурованной плитки цвета павлин в китае