Фабрика архитектурной керамической плитки

Вопрос, который часто задают начинающие специалисты и клиенты: 'Что делает хорошую фабрику архитектурной керамической плитки?' На первый взгляд, ответ кажется очевидным: качественные материалы, современное оборудование, опытные рабочие. Но реальность, как всегда, сложнее. За блестящим фасадом технологических процессов часто скрываются тонкости, о которых редко говорят в рекламных буклетах. Я вот уже более двадцати лет в этой индустрии, и могу с уверенностью сказать, что 'хороший' – понятие растяжимое и зависящее от конкретных задач и требований.

Не только материалы – правильный состав

Считается, что для качественной плитки нужны только хорошие глина и красители. Это, конечно, верно частично, но недостаточно. Важно понимать, что состав керамической массы – это сложная система, где каждый элемент играет свою роль. Например, добавление определенных минералов может значительно повысить термостойкость, а другие – улучшить адгезию глазури. Недавно мы столкнулись с проблемой, когда плитка, изготовленная из 'хорошей' глины, трескалась при резких перепадах температуры. Оказалось, в составе отсутствовал определенный стабилизатор, который предотвращал термическое расширение. Это был болезненный урок, который стоил нам немало денег и времени.

И это не только состав самой массы. Очень часто забывают о влиянии вспомогательных веществ – пластификаторов, связующих, регуляторов скорости обжига. Они, на первый взгляд, кажутся незначительными, но могут существенно повлиять на технологичность производства и качество конечного продукта. В нашей практике был случай, когда мы пытались упростить технологию, отказавшись от одного из пластификаторов. В результате плитка стала сложнее в обработке, увеличился процент брака, и общее качество продукта резко упало. Простое изменение одного компонента может привести к непредсказуемым последствиям, поэтому любой эксперимент требует тщательного анализа и тестирования.

Контроль качества сырья – краеугольный камень

Начинать всегда нужно с контроля качества исходного сырья. Если ты используешь материал с дефектами, то никакое оборудование и опыт не помогут. Поэтому очень важно сотрудничать с надежными поставщиками, проводить входной контроль и иметь систему отбраковки бракованной партии. Мы регулярно проводим лабораторные исследования, чтобы убедиться в соответствии сырья техническим требованиям.

Я часто вижу, как новые предприятия недооценивают эту стадию, считая, что это 'не нужно'. Но это серьезная ошибка! Лучше потратить время и деньги на качественное сырье, чем потом разбираться с последствиями низкого качества продукции.

Технологии обжига: баланс между температурой и временем

Обжиг – это, пожалуй, самый ответственный этап в производстве керамической плитки. Именно здесь происходит формирование прочности, цвета и текстуры конечного продукта. Температура и время обжига должны быть строго регламентированы и соответствовать составу керамической массы и используемой глазури. Несоблюдение этих параметров может привести к деформациям, изменениям цвета и снижению прочности плитки.

Мы используем современные печи с автоматическим контролем температуры и влажности. Это позволяет нам получать плитки с максимально стабильными характеристиками. Однако даже в самых современных печах необходим квалифицированный персонал, который следит за процессом и корректирует параметры обжига при необходимости. Автоматизация – это хорошо, но не замена человеческому опыту и внимательности.

Современное оборудование: от подготовки массы до упаковки

В наше время фабрики архитектурной керамической плитки оснащаются сложным оборудованием, позволяющим автоматизировать практически все этапы производства. Это включает в себя автоматические смесители, прессы, сушильные камеры, печи и линии по упаковке. Конечно, приобретение современного оборудования требует значительных инвестиций, но в долгосрочной перспективе это оправдывается повышением производительности, снижением затрат и улучшением качества продукции.

Мы постоянно следим за новинками в области оборудования и внедряем самые современные технологии, чтобы оставаться конкурентоспособными на рынке. Например, недавно мы приобрели новую сушильную камеру, которая позволяет сократить время сушки плитки и снизить энергопотребление. Это лишь один из примеров того, как мы стремимся к постоянному совершенствованию производственных процессов.

Глазурь: цвет, защита и эстетика

Глазурь – это не просто декоративный слой, это важный элемент, обеспечивающий защиту плитки от внешних воздействий. Она придает плитке цвет, блеск и гладкость, а также делает ее устойчивой к царапинам, воде и химическим веществам. Состав глазури также играет важную роль в определении характеристик плитки, таких как прочность, водопоглощение и морозостойкость.

Мы используем различные типы глазурей: фаянсовые, фарфоровые, стеклянные. Выбор глазури зависит от назначения плитки и требований заказчика. Например, для фасадов мы используем глазури с повышенной морозостойкостью, а для интерьеров – глазури с широкой цветовой гаммой и различными текстурами.

Экологичность глазури – растущий тренд

В последние годы все больше внимания уделяется экологичности глазурей. Потребители все больше интересуются продукцией, произведенной с использованием экологически чистых материалов и технологий. Мы также стремимся к использованию глазурей, не содержащих вредных веществ. Это не только отвечает требованиям современного рынка, но и является нашим моральным долгом.

Реальный опыт: от разработки до производства

Завод Хуайхуа Сяокан Керамическая Плитка, основанный в 1997 году, имеет многолетний опыт в производстве керамической плитки. Мы работаем с различными типами плитки: керамическая плитка, китайская серая вальмовая черепица. Завод располагается в промышленном парке керамики Хуацяо уезда Чжунфан, что обеспечивает удобную логистику и доступ к ресурсам. Наши высокотемпературные печи и современное оборудование позволяют нам производить продукцию высокого качества, соответствующую международным стандартам. Мы экспортируем нашу продукцию в Юго-Восточную Азию, заслужив репутацию надежного поставщика.

При создании новой коллекции плитки мы начинаем с разработки дизайна. Мы учитываем последние тенденции в дизайне интерьеров и экстерьеров, а также требования заказчика. Затем мы разрабатываем технологический процесс производства и проводим лабораторные исследования для определения характеристик готовой плитки. И только после этого мы запускаем производство в серийное производство.

Конечно, не все всегда идет гладко. Мы сталкивались с различными трудностями на пути к созданию новых коллекций. Например, в один из случаев у нас возникли проблемы с цветопередачей глазури. Пришлось провести дополнительные исследования и изменить состав глазури, чтобы добиться желаемого результата. Но благодаря нашему опыту и профессионализму мы смогли решить эту проблему и успешно выпустить новую коллекцию.

В заключение хочется сказать, что производство фабрики архитектурной керамической плитки – это сложный и многогранный процесс, требующий знаний, опыта и постоянного совершенствования. Не стоит экономить на качестве сырья и оборудовании, необходимо уделять внимание контролю качества на всех этапах производства, и, конечно, важно иметь квалифицированный персонал. Только так можно производить продукцию, которая будет соответствовать требованиям современного рынка и радовать клиентов своей красотой и долговечностью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Китайская серая вальмовая черепица

Китайская серая вальмовая черепица -

Прямоугольная трехступенчатая серая изогнутая черепица без глазури 345мм x 175мм

Прямоугольная трехступенчатая серая изогнутая черепица без глазури 345мм x 175мм -

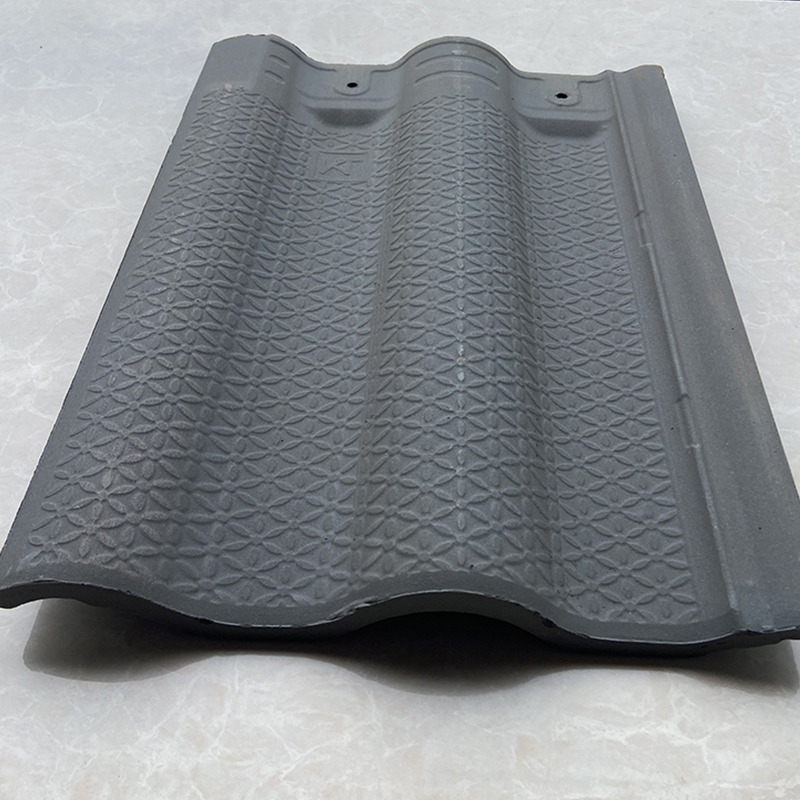

Большая серая изогнутая черепица с рельефной текстурой 200мм x 400мм

Большая серая изогнутая черепица с рельефной текстурой 200мм x 400мм -

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм -

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм -

Керамическая глазурованная черепица

Керамическая глазурованная черепица -

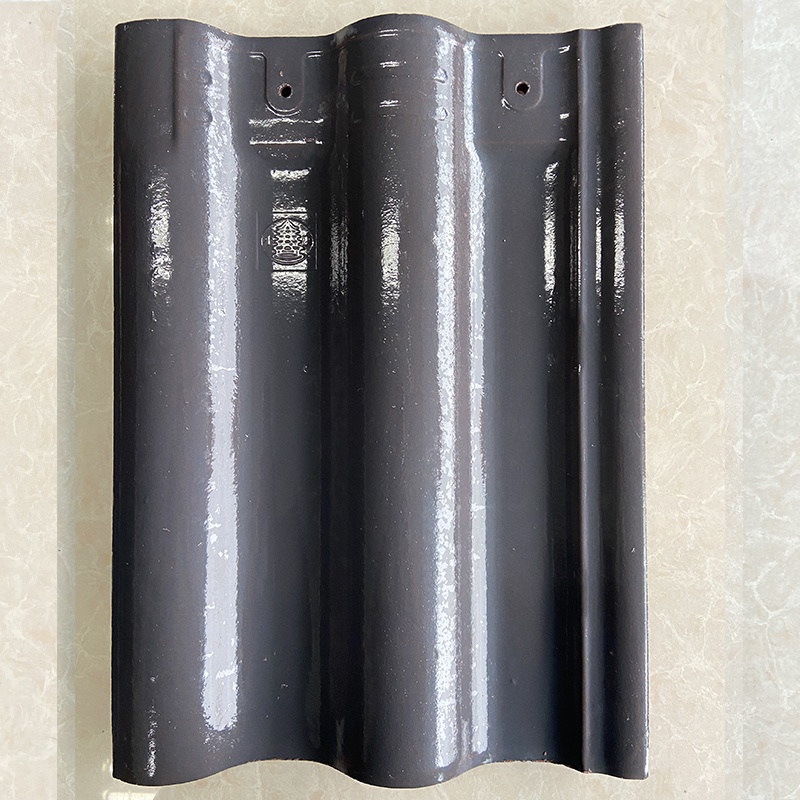

Стальная серая глазурованная межзамковая черепица 300мм x 400мм

Стальная серая глазурованная межзамковая черепица 300мм x 400мм -

Красная глазурованная межзамковая черепица 300мм x 400мм

Красная глазурованная межзамковая черепица 300мм x 400мм -

Синая глазурованная межзамковая черепица 300мм x 400мм

Синая глазурованная межзамковая черепица 300мм x 400мм -

Кровельная черепица с синим кристаллическим глазурованным покрытием

Кровельная черепица с синим кристаллическим глазурованным покрытием -

Традиционная межзамковая серая изогнутая черепица без глазури

Традиционная межзамковая серая изогнутая черепица без глазури -

Коньковая черепица с синим кристаллическим глазурованным покрытием

Коньковая черепица с синим кристаллическим глазурованным покрытием

Связанный поиск

Связанный поиск- Дешевая архитектурная керамическая плитка из ведущих стран-покупателей

- Основные страны-покупатели полимерной античной мелкой зеленой черепицы oem

- Цена коньковой гибкой черепицы

- Страна-лидер по закупке глазурованной черепицы для микрорайона

- Ведущий китайский покупатель кровельной черепицы

- Производители архитектурной керамической плитки

- Вальмовой черепици

- Ведущий покупатель одного квадратного метра отличной глазурованной плитки

- Основные покупатели кровельного клея

- Крупнейшие покупатели черепицы с крючками