Производитель кусок глазурованной плитки

Вы когда-нибудь задумывались, что стоит за внешней привлекательностью и долговечностью производитель кусок глазурованной плитки? Многие считают, что это просто нанесение красивого покрытия на керамику. На самом деле, это сложный процесс, требующий точного контроля на каждом этапе – от подготовки сырья до финальной обжига. И я, честно говоря, долгое время тоже относился к этому упрощенно. Пока не столкнулся с реальными проблемами и не провел несколько лет, наблюдая за производством и экспериментируя с различными составами глазури. Не буду скрывать, поначалу было много неудач, многое пришлось переделывать. Но опыт – лучший учитель.

Сырье и подготовка к глазурированию: фундамент качества

Все начинается с выбора сырья. Конечно, качество керамической массы – это важный фактор, но не менее важна и подготовка поверхности перед нанесением глазури. Пористая керамика, даже высококачественная, не позволит глазури создать прочную и долговечную пленку. Поэтому этап предварительной обработки – это, пожалуй, самый критичный момент. Часто мы используем специальные растворы для выравнивания поверхности и увеличения адгезии. Например, мы работали с одним проектом, где неправильная подготовка керамики привела к отслоению глазури после всего лишь года эксплуатации. Было обидно, потрачено много сил и средств.

И вот еще что... Многие производитель кусок глазурованной плитки предпочитают использовать типовые составы для подготовки поверхности, не учитывая особенности конкретного сырья. Сырье разных партий может немного отличаться по составу и свойствам, и универсальный подход часто не дает желаемого результата. Поэтому, хоть это и требует дополнительных затрат времени и ресурсов, мы всегда старались проводить предварительное тестирование и подбор оптимального состава.

Важность контроля влажности и температуры в процессе подготовки

Контроль влажности и температуры на этом этапе критичен. Слишком высокая влажность может привести к образованию пузырей под глазурью, а слишком низкая – к плохому прилипанию. Нам приходилось разрабатывать специальные режимы сушки для каждого сырья, учитывая его пористость и состав. Использовали датчики влажности и температуры, которые непрерывно контролировали эти параметры в процессе подготовки.

Я помню один случай, когда мы столкнулись с проблемой неравномерной сушки. Оказывается, в одном из цехов была небольшая утечка воздуха, что приводило к разной степени высыхания плитки. Это, естественно, сказывалось на качестве глазурирования. Мы быстро обнаружили утечку и устранили ее, но этот случай научил нас уделять внимание даже самым мелочам.

Состав глазури: химическая магия и практический опыт

Теперь о самом глазурировании. Это, пожалуй, самый творческий и сложный этап. Состав глазури – это сложная комбинация различных компонентов: оксидов металлов, флюсов, пигментов и добавок. Именно от состава глазури зависит ее цвет, блеск, твердость и устойчивость к различным воздействиям. Мы часто экспериментируем с различными рецептурами, пытаясь добиться оптимального сочетания свойств.

В настоящее время мы активно используем глазурь с высоким содержанием оксида алюминия. Она обеспечивает высокую твердость и устойчивость к истиранию. Но, конечно, она же и дороже. Поэтому приходится искать компромисс между качеством и стоимостью. Иногда мы добавляем небольшое количество оксида кремния для улучшения адгезии и предотвращения растрескивания.

Особенности использования различных пигментов и добавок

Выбор пигментов – это отдельная история. Мы предпочитаем использовать оксиды металлов, так как они обеспечивают стабильный цвет и не вызывают пожелтения со временем. Но иногда приходится использовать и другие пигменты, например, на основе хрома или кобальта. Главное – тщательно контролировать состав и соблюдать технологию нанесения. Использование некачественных пигментов может привести к неравномерному цвету и образованию дефектов.

Также мы используем различные добавки для улучшения свойств глазури. Например, добавки, которые предотвращают образование пузырей или повышают устойчивость к морозу. Эти добавки, как правило, добавляются в небольших количествах, но их влияние на качество глазури может быть значительным.

Технология нанесения: от штамповки до цифровой печати

Способы нанесения глазури также разнообразны. Можно использовать традиционные методы, такие как штамповка или распыление. Но в последние годы все большую популярность приобретает цифровая печать. Она позволяет создавать сложные рисунки и узоры, а также наносить глазурь с высокой точностью. Мы активно используем цифровую печать для создания уникальных дизайнов.

Недавно мы внедрили новую систему автоматизированного нанесения глазури. Она позволяет значительно повысить производительность и снизить количество отходов. И, что немаловажно, обеспечивает более равномерное покрытие поверхности. Это позволило нам значительно повысить качество нашей продукции.

Контроль толщины слоя глазури: ключевой фактор долговечности

Толщина слоя глазури – это еще один важный параметр. Слишком тонкий слой не обеспечит достаточной защиты от внешних воздействий, а слишком толстый может привести к растрескиванию или отслоению. Мы используем специальные датчики для контроля толщины слоя и автоматически корректируем параметры нанесения.

Важно понимать, что даже небольшие отклонения в толщине слоя глазури могут привести к серьезным проблемам в будущем. Поэтому мы уделяем этому аспекту особое внимание. Мы часто проводим лабораторные исследования, чтобы убедиться, что толщина слоя глазури соответствует требованиям.

Обжиг: финальный штрих и проверка на прочность

Обжиг – это, пожалуй, самый ответственный этап. Он позволяет затвердеть глазури и придать ей окончательные свойства. Температура обжига должна быть тщательно подобрана в зависимости от состава глазури и типа керамической массы. Мы используем туннельные печи с автоматическим контролем температуры и состава атмосферы.

В процессе обжига происходят сложные химические и физические процессы, которые приводят к образованию прочной и долговечной глазурованной пленки. Важно контролировать не только температуру, но и скорость нагрева и охлаждения, а также состав атмосферы в печи.

Контроль качества после обжига: выявление дефектов

После обжига плитка проходит контроль качества. Мы проверяем ее на наличие дефектов, таких как трещины, сколы, пузыри и неравномерный цвет. Также мы проводим испытания на прочность, устойчивость к морозу и истиранию. Только плитка, которая прошла все тесты, отправляется на складирование.

Именно на этом этапе мы часто обнаруживаем ошибки, допущенные на предыдущих этапах производства. Это позволяет нам постоянно совершенствовать технологию и повышать качество нашей продукции. И, конечно, отслеживать причины дефектов, чтобы в будущем их избегать.

Завод Хуайхуа Сяокан Керамическая Плитка, как производитель кусок глазурованной плитки с многолетним стажем, постоянно совершенствуется, стремясь к инновациям и качеству. Мы стремимся предоставить клиентам надежную и долговечную продукцию, соответствующую самым высоким требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

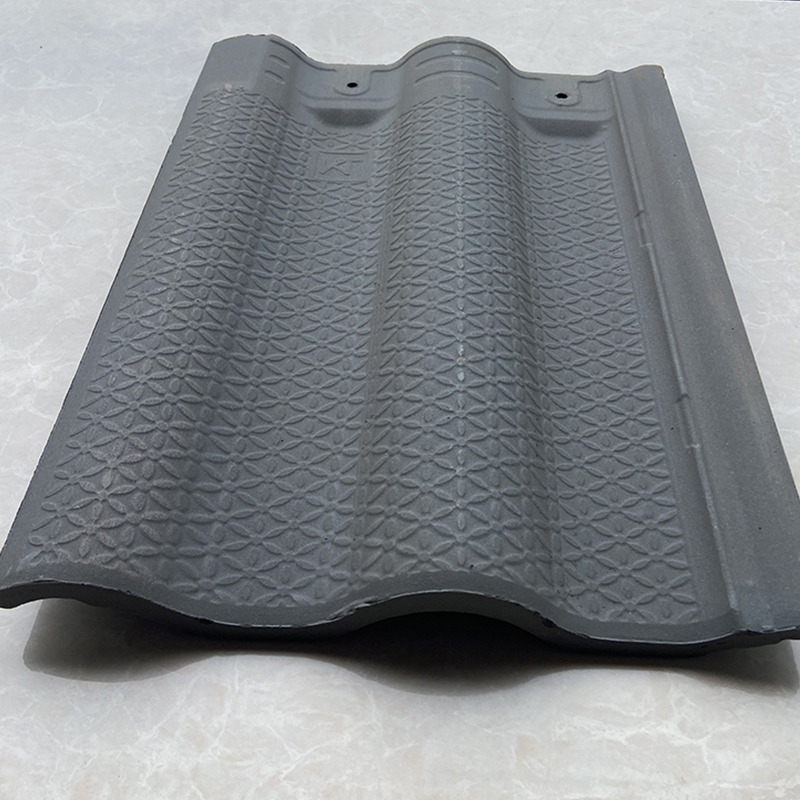

Прямоугольная серая изогнутая черепица без глазури с рисунком 345мм x 175мм

Прямоугольная серая изогнутая черепица без глазури с рисунком 345мм x 175мм -

Красная глазурованная межзамковая черепица 300мм x 400мм

Красная глазурованная межзамковая черепица 300мм x 400мм -

Синая глазурованная межзамковая черепица 300мм x 400мм

Синая глазурованная межзамковая черепица 300мм x 400мм -

Прямоугольная трехступенчатая серая изогнутая черепица без глазури 345мм x 175мм

Прямоугольная трехступенчатая серая изогнутая черепица без глазури 345мм x 175мм -

Кровельная черепица с синим кристаллическим глазурованным покрытием

Кровельная черепица с синим кристаллическим глазурованным покрытием -

Китайская серая вальмовая черепица

Китайская серая вальмовая черепица -

Традиционная межзамковая серая изогнутая черепица без глазури

Традиционная межзамковая серая изогнутая черепица без глазури -

Коньковая черепица с синим кристаллическим глазурованным покрытием

Коньковая черепица с синим кристаллическим глазурованным покрытием -

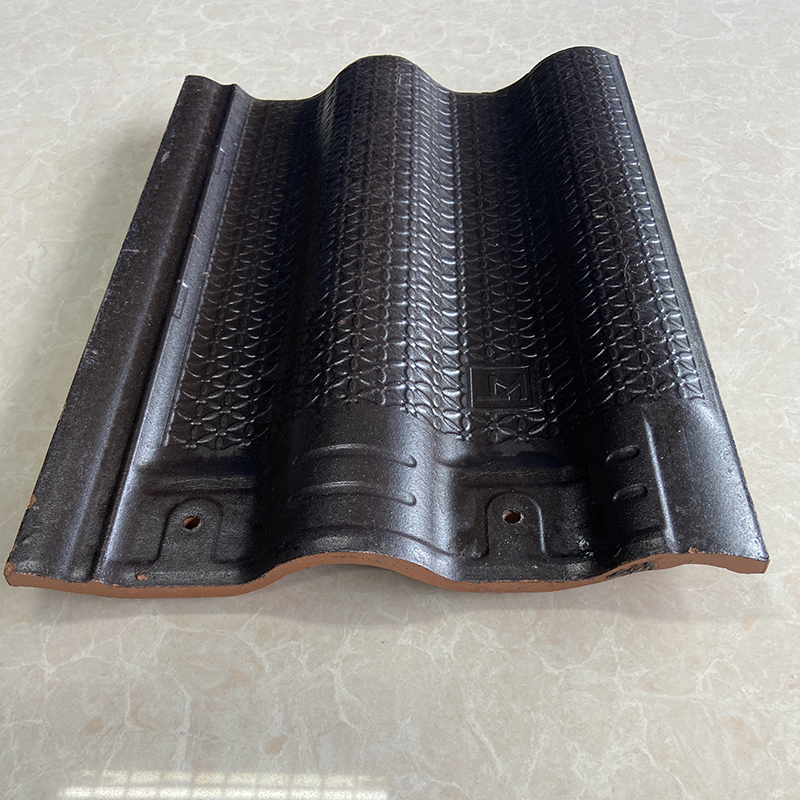

Черная серая глазурованная межзамковая черепица 300мм x 400мм

Черная серая глазурованная межзамковая черепица 300мм x 400мм -

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм -

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм -

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм

Связанный поиск

Связанный поиск- Оптовая продажа напольной плитки

- Завод по производству коньковой черепицы на заказ

- Ведущий покупатель отличной цветной глазурованной плитки

- Топ покупателей плитки для ванной из китая

- Ведущая страна по дешевой односкатной кровле

- Оптовая торговля антикварной черепицей

- Ведущий китайский покупатель антикварной черепицы - 1 штука

- Страна-покупатель фотографий глазурованной черепицы

- Производитель антикварной черепицы малая зеленая черепица метод строительства

- Ведущий покупатель антикварной черепицы для крыш oem