Завод по производству цепной плитки

Пожалуй, самый распространенный вопрос, который мне задают, когда речь заходит о заводе по производству цепной плитки – это почему она такая сложная в изготовлении. Многие считают, что это просто плитка, только с 'цепной' структурой. Но это далеко не так. Сразу скажу, что идеального, универсального решения для производства такой плитки нет. Есть свои нюансы, свои подводные камни, и их нужно учитывать на каждом этапе – от выбора сырья до финального контроля качества. Именно о тонкостях этого процесса и пойдет речь. Говоря простыми словами, производство такой плитки – это искусство, требующее глубокого понимания физико-химических процессов и опыта работы с материалом.

От сырья до готового изделия: ключевые этапы

Если говорить о производственном цикле, то он выглядит примерно так: подготовка сырья, формовка, обжиг, глазурование и контроль качества. Сырье, как правило, это глина, песок, различные добавки – всё зависит от требуемых характеристик конечного продукта. Важно, чтобы сырье было однородным, без примесей, иначе это сразу скажется на качестве готовой плитки. Особенно это касается прочности и устойчивости к морозу. Причем, не всегда дешевое сырье – это выгодно. Лучше немного переплатить и получить надежный продукт.

Формовка – критически важный этап. Именно здесь формируется структура 'цепи', определяющая не только внешний вид плитки, но и её прочность, сцепление с поверхностью и, в конечном итоге, безопасность. Используются различные методы: прессование, экструзия, литье под давлением. Каждый из них имеет свои преимущества и недостатки. Прессование, например, позволяет получить более плотную и прочную плитку, но требует сложного оборудования. Экструзия хорошо подходит для массового производства, но может ограничивать сложность формы.

Обжиг – это, пожалуй, самый энергозатратный этап. Температура обжига зависит от типа глины и требуемых свойств плитки. Слишком низкая температура – и плитка будет непрочной и хрупкой. Слишком высокая – и она может деформироваться или потрескаться. Современные заводы по производству цепной плитки используют автоматизированные печи с контролируемой атмосферой, чтобы обеспечить равномерный обжиг и избежать дефектов.

Особенности глазурования: внешний вид и защита

Глазурование – это не просто нанесение красивого покрытия. Это дополнительная защита от влаги, мороза, механических повреждений. Глазурь может быть разного цвета, фактуры, блеска. Она должна быть устойчива к истиранию, не выцветать под воздействием солнечных лучей. И, конечно, соответствовать требованиям безопасности – не выделять вредных веществ при нагревании. Здесь тоже есть свои тонкости: нужно учитывать совместимость глазури с типом используемой глины и температурой обжига.

Мне не раз попадались примеры, когда из-за неправильно подобранной глазури плитка трескалась или теряла цвет после нескольких сезонов эксплуатации. Иногда проблема была не только в качестве глазури, но и в технологии нанесения. Неправильная подготовка поверхности плитки перед глазурованием, несоблюдение температурного режима – всё это могло привести к негативным последствиям.

Есть интересные разработки в области глазурей – например, с добавлением наночастиц, что повышает их износостойкость и устойчивость к загрязнениям. И, конечно, популярны глазури с антискользящим эффектом, что особенно важно для плитки, используемой в ванных комнатах и на террасах.

Проблемы и пути их решения: личный опыт

Не могу не упомянуть о проблемах, с которыми сталкиваются производители плитки для ступеней. Одна из самых распространенных – это деформация плитки при транспортировке и хранении. Это связано с её высокой хрупкостью и нестандартной формой. Чтобы избежать этого, используются специальные упаковочные материалы и методы. Важно обеспечить стабильную температуру и влажность в процессе транспортировки и хранения.

Еще одна проблема – это контроль качества. Нужно тщательно проверять каждую плитку на наличие дефектов: трещин, сколов, неровностей. Особенно важно это делать на этапе упаковки. Некачественная плитка может привести к серьезным авариям и травмам. Мы на нашем предприятии (Завод Хуайхуа Сяокан Керамическая Плитка, https://www.xkcq.ru) внедрили систему контроля качества, включающую визуальный осмотр, измерение размеров, проверку прочности и устойчивости к морозу. Это требует дополнительных затрат, но позволяет избежать многих проблем в будущем.

Иногда возникают вопросы с выбором подходящего оборудования. Автоматизация производства – это, конечно, хорошо, но не всегда оправдана. Небольшим предприятиям может быть достаточно полуавтоматических линий. Главное – чтобы оборудование соответствовало требованиям по производительности, точности и надежности.

Тенденции развития рынка и перспективы

Рынок цепной плитки постоянно развивается. Появляются новые технологии, новые материалы, новые дизайнерские решения. Растет спрос на плитки с антискользящим покрытием, с повышенной прочностью и устойчивостью к морозу, с оригинальным внешним видом. В последнее время наблюдается тенденция к увеличению использования экологически чистых материалов и технологий.

Мне кажется, будущее за плиткой с использованием 3D-печати. Это позволит создавать более сложные и уникальные формы, оптимизировать использование материалов и снизить себестоимость производства. Хотя пока это технология находится на ранней стадии развития и требует дополнительных исследований и разработок.

А еще, не стоит забывать о важности маркетинга. Чтобы успешно продавать плитку для ступеней, необходимо не только производить качественный продукт, но и грамотно его продвигать. Нужно рассказывать о преимуществах плитки, показывать примеры ее использования, участвовать в выставках и конференциях. В конечном итоге, успех на рынке зависит от сочетания качества продукта и эффективной маркетинговой стратегии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм -

Китайская серая вальмовая черепица

Китайская серая вальмовая черепица -

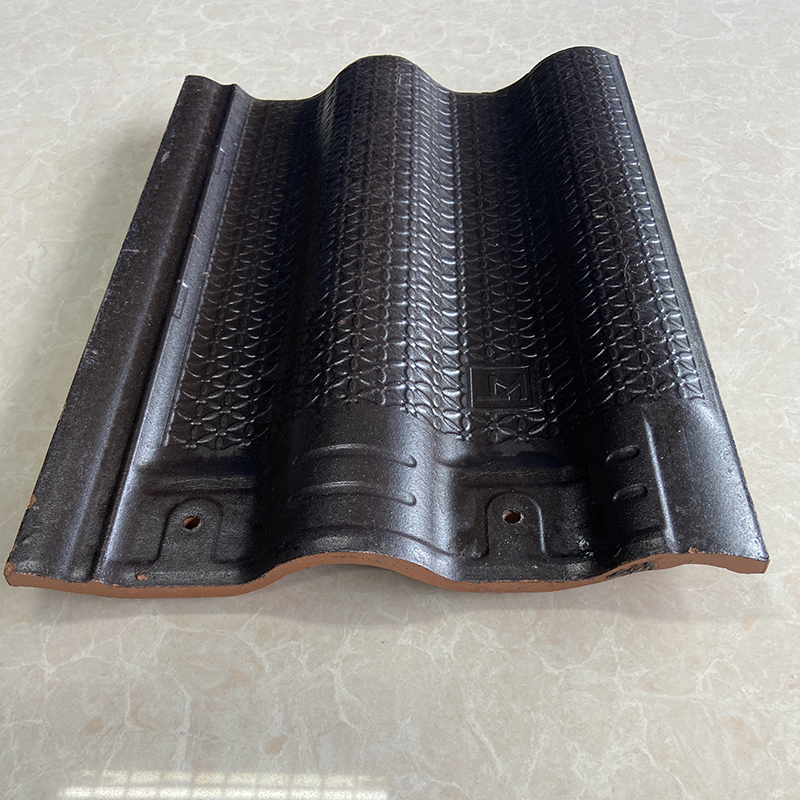

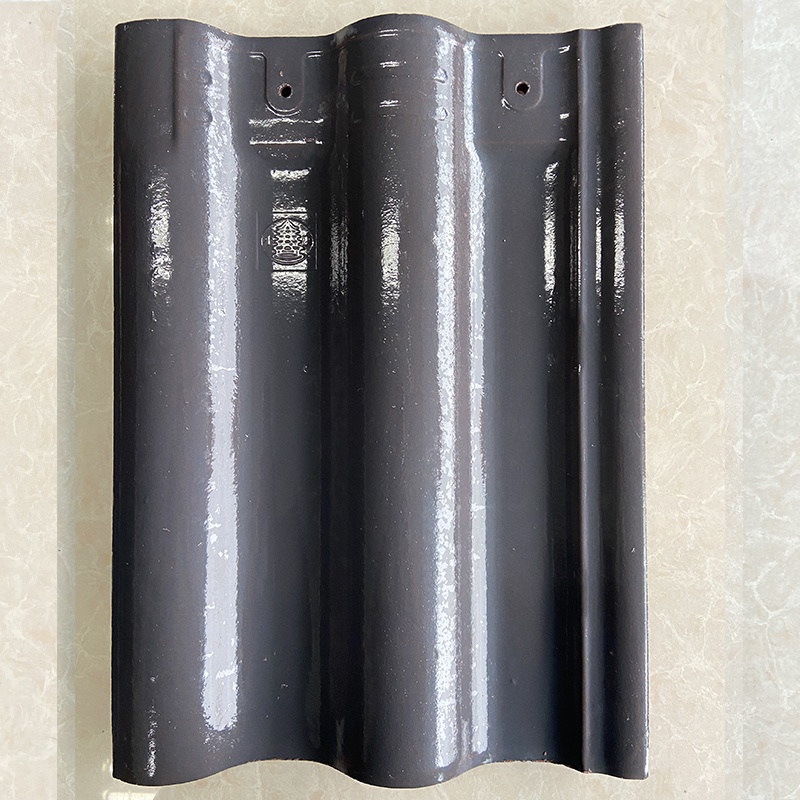

Черная серая глазурованная межзамковая черепица 300мм x 400мм

Черная серая глазурованная межзамковая черепица 300мм x 400мм -

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм -

Красная глазурованная межзамковая черепица 300мм x 400мм

Красная глазурованная межзамковая черепица 300мм x 400мм -

Традиционная межзамковая серая изогнутая черепица без глазури

Традиционная межзамковая серая изогнутая черепица без глазури -

Керамическая глазурованная черепица

Керамическая глазурованная черепица -

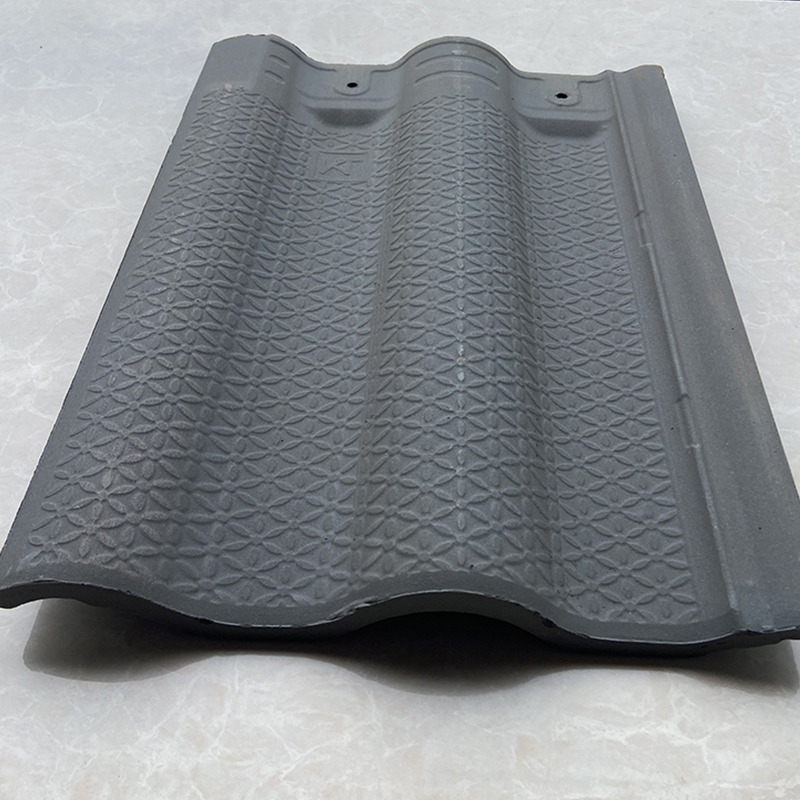

Стальная серая глазурованная межзамковая черепица 300мм x 400мм

Стальная серая глазурованная межзамковая черепица 300мм x 400мм -

Керамическая черепица

Керамическая черепица -

Большая серая изогнутая черепица с рельефной текстурой 200мм x 400мм

Большая серая изогнутая черепица с рельефной текстурой 200мм x 400мм -

Кровельная черепица с синим кристаллическим глазурованным покрытием

Кровельная черепица с синим кристаллическим глазурованным покрытием -

Маленькая серая изогнутая черепица без глазури 175мм x 175мм

Маленькая серая изогнутая черепица без глазури 175мм x 175мм

Связанный поиск

Связанный поиск- Оптовая павлин синий глазурованная плитка от ведущих покупателей

- Цена одноволновой керамической плитки

- Оптовая продажа стропильных систем для крыш

- Цена на крюковую черепицу

- Завод по производству плитки для ванной

- Поставщики павлиньей голубой глазурованной плитки

- Фабрика плитки для ванной комнаты

- Завод по производству глазурованной черепицы

- Поставщики глазурованной черепицы контактная информация

- Поставщики глазурованной черепицы квадратный метр