Завод по производству стропильной системы для скатных крыш

Завод по производству стропильных систем для скатных крыш – звучит просто, но на практике это целая куча нюансов. Многие считают, что это довольно узкая сфера, где можно быстро освоиться и начать зарабатывать. Вроде бы логично: спрос на качественное стропильное оборудование всегда есть. Но поверьте, тут без опыта и глубокого понимания процессов никуда. Я уже много лет работаю в этой области, и скажу вам, что ошибки в проектировании и производстве могут стоить дорого.

Обзор: от проекта до готового изделия

В двух словах, производство стропильной системы – это комплексный процесс, начинающийся с получения технического задания и заканчивающийся отгрузкой готовой продукции заказчику. На каждом этапе есть свои сложности и требования. Проблема не только в механической сборке, но и в выборе материалов, их обработке и конечном покрытии. И, смею сказать, многие заводы упускают из виду важные мелочи, которые могут существенно повлиять на долговечность и надежность конструкции.

Проектирование и расчеты: основа всего

С чего начинается работа? Конечно, с проекта. Здесь важно не просто нарисовать чертеж, но и правильно рассчитать нагрузки, учитывать климатические условия, особенности строения и требования заказчика. Часто встречаются проекты, рассчитанные 'на глаз', с применением устаревших норм и стандартов. Это, мягко говоря, рискованно. Мы сталкивались с ситуацией, когда проект, кажущийся на бумаге вполне нормальным, при строительстве оказался нежизнеспособным из-за неверных расчетов прогиба. Тогда приходилось переделывать почти всю систему, что, естественно, влечет за собой дополнительные затраты и задержку сроков.

Выбор материалов: баланс цены и качества

На рынке представлено огромное количество материалов для стропильных систем: дерево (различные породы), металл, композитные материалы. Каждый из них имеет свои преимущества и недостатки. Дерево – это экологично и относительно недорого, но требует специальной обработки для защиты от гниения, насекомых и огня. Металл – долговечен и прочен, но может быть более дорогим и требовать антикоррозийной защиты. Композиты – самый современный вариант, но и самый дорогой. Правильный выбор материала – это всегда компромисс между ценой, качеством и долговечностью. В нашем случае, для типовых скатных крыш чаще всего используют профилированный настил из оцинкованной стали с полимерным покрытием. Это обеспечивает хорошую устойчивость к внешним воздействиям и относительно невысокую стоимость.

Технологический процесс: от заготовки до готовой продукции

После выбора материала начинается технологический процесс. Он включает в себя резку, сверление, штамповку, сварку (если используется металл) и сборку элементов стропильной системы. Автоматизация играет все более важную роль в современном производстве. Конечно, ручной труд пока не заменит полностью машинный, но использование автоматизированного оборудования позволяет повысить производительность, снизить количество брака и улучшить качество продукции. У нас на заводе используются современные станки с ЧПУ для резки профилей, что позволяет добиться высокой точности и минимизировать отходы материала. Но даже с автоматизацией, контроль качества на каждом этапе остается критически важным.

Контроль качества: залог надежности

Именно на этапе контроля качества часто возникают самые серьезные проблемы. Недостаточно просто проверить размеры и геометрию элементов. Необходимо убедиться в качестве сварных швов (если используются металлические элементы), в правильности нанесения антикоррозийного покрытия, в отсутствии дефектов обработки поверхности. Мы применяем различные методы контроля качества, включая визуальный осмотр, ультразвуковой контроль и химический анализ. Не секрет, что экономия на контроле качества может привести к серьезным последствиям – разрушению конструкции крыши, протечкам и даже обрушению здания. Это дорогостоящая ошибка, которую лучше не совершать.

Реальные кейсы: успехи и неудачи

За время работы мы накопили богатый опыт, как положительный, так и отрицательный. Однажды мы изготавливали стропильную систему для загородного дома с очень сложной геометрией крыши. Проект был разработан с использованием CAD-системы, но при сборке возникли проблемы с подгонкой элементов. Оказалось, что в процессе проектирования были допущены ошибки, которые не были выявлены на этапе проверки. Пришлось переделывать часть конструкции, что привело к задержке сроков и увеличению затрат. Это был болезненный урок, который мы запомнили надолго.

Особенности производства для разных типов крыш

Важно понимать, что требования к стропильным системам для скатных крыш, вальмовых крыш, односкатных крыш и других типов крыш разные. Для вальмовых крыш, например, требуется более сложная геометрия и более точная сборка элементов. Для односкатных крыш – более прочные и надежные конструкции. Поэтому важно иметь опыт работы с различными типами крыш и уметь подбирать оптимальные решения для каждой конкретной задачи.

Завод Хуайхуа Сяокан Керамическая Плитка: опыт и традиции

Завод Хуайхуа Сяокан Керамическая Плитка был основан в 1997 году. Компания специализируется на производстве высококачественной керамической черепицы и китайской серой вальмовой черепицы. Обладая более чем 20-летним опытом, она использует полностью автоматизированную линию высокотемпературного обжига. Завод ориентирован не только на внутренний рынок Китая, но и на экспорт продукции в Юго-Восточную Азию. Завод Хуайхуа Сяокан Керамическая Плитка постоянно внедряет новые технологии и улучшает качество продукции, что позволяет ей оставаться одним из лидеров в своей отрасли.

Перспективы развития: новые технологии и материалы

Индустрия стропильных систем постоянно развивается. Появляются новые материалы, новые технологии, новые стандарты. Например, сейчас активно развивается направление композитных материалов, которые обладают высокой прочностью, легкостью и устойчивостью к коррозии. Также растет популярность автоматизации и цифровизации производства. Мы уверены, что будущее за высокотехнологичным производством, которое позволяет создавать надежные, долговечные и экологичные стропильные системы для скатных крыш. И важно следить за этими изменениями, чтобы не отставать от прогресса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм -

Традиционная межзамковая серая изогнутая черепица без глазури

Традиционная межзамковая серая изогнутая черепица без глазури -

Керамическая глазурованная черепица

Керамическая глазурованная черепица -

Маленькая серая изогнутая черепица без глазури 175мм x 175мм

Маленькая серая изогнутая черепица без глазури 175мм x 175мм -

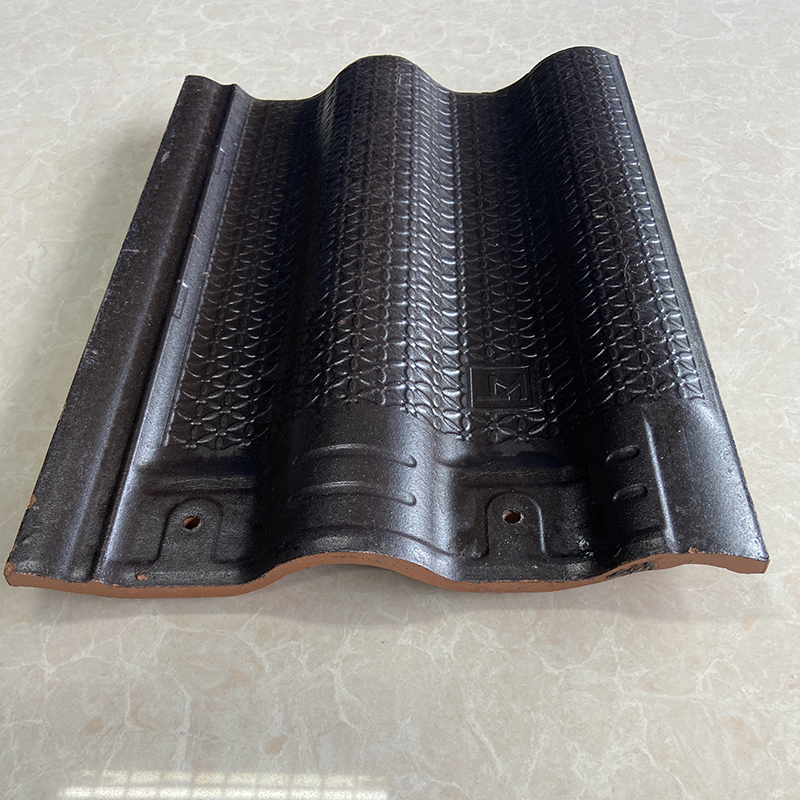

Пятиступенчатая черная серая глазурованная межзамковая черепица 300мм x 400мм

Пятиступенчатая черная серая глазурованная межзамковая черепица 300мм x 400мм -

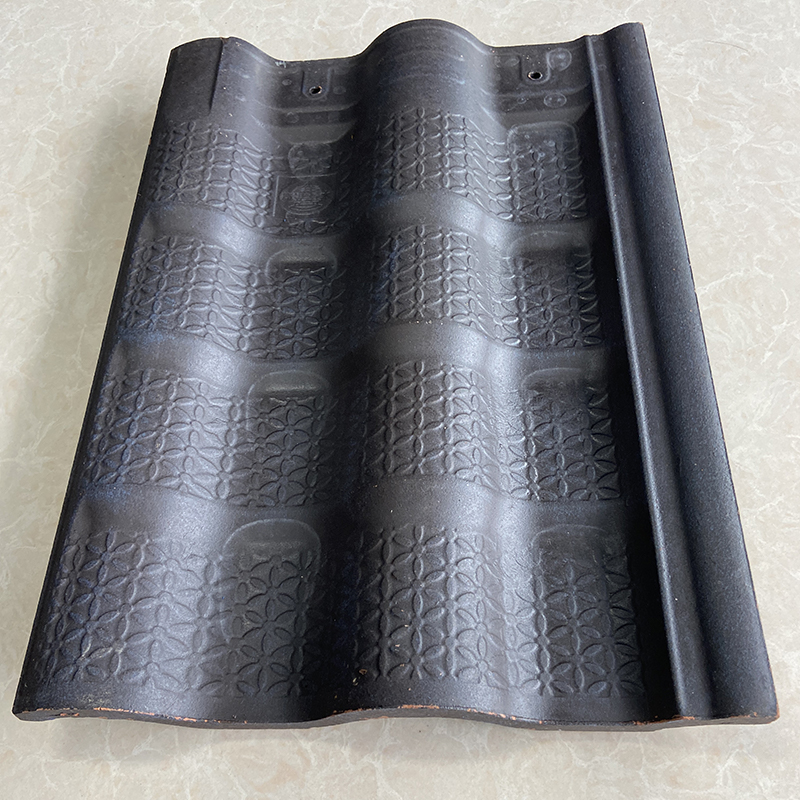

Черная серая глазурованная межзамковая черепица 300мм x 400мм

Черная серая глазурованная межзамковая черепица 300мм x 400мм -

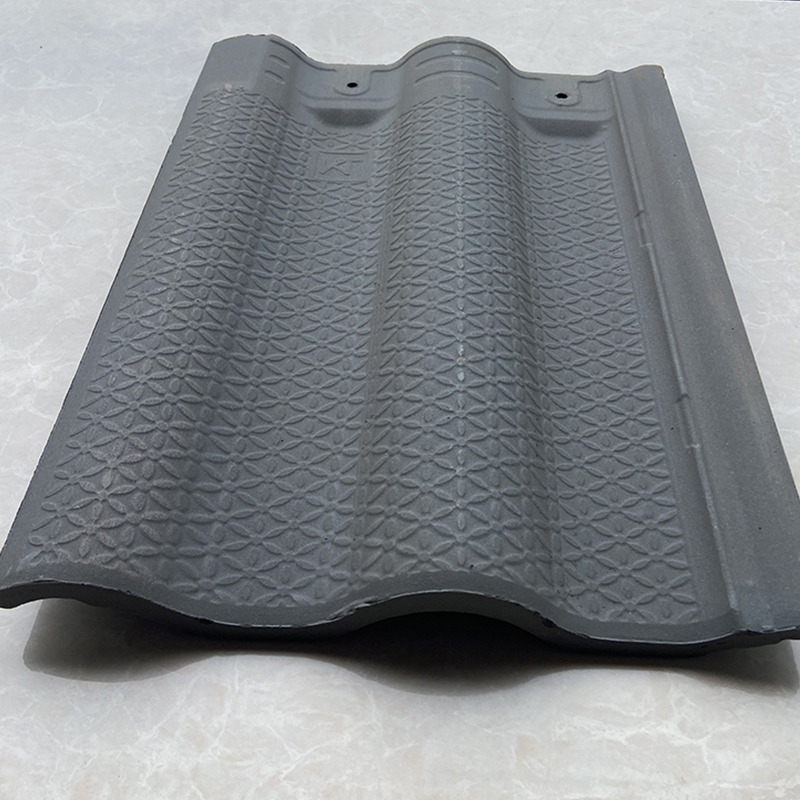

Большая серая изогнутая черепица с рельефной текстурой 200мм x 400мм

Большая серая изогнутая черепица с рельефной текстурой 200мм x 400мм -

Кровельная черепица с синим кристаллическим глазурованным покрытием

Кровельная черепица с синим кристаллическим глазурованным покрытием -

Керамическая черепица

Керамическая черепица -

Красная глазурованная межзамковая черепица 300мм x 400мм

Красная глазурованная межзамковая черепица 300мм x 400мм -

Коньковая черепица с синим кристаллическим глазурованным покрытием

Коньковая черепица с синим кристаллическим глазурованным покрытием -

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Связанный поиск

Связанный поиск- Ведущий китайский покупатель напольных покрытий под плитку

- Основной покупатель стропильных систем для строительства крыш

- Основная страна-покупатель отличной мелкой зеленой черепицы ручной работы

- Основные страны покупатели одного квадратного метра дешевой глазурованной плитки

- Цена антикварной зеленой черепицы

- Основная страна-покупатель для производства отличной античной мелкой зеленой черепицы

- Оптовая античная архитектурная малая зеленая черепица от ведущих покупателей

- Ведущий покупатель керамической плитки oem

- Основные страны-покупатели глазурованной черепицы oem соседство

- Коньковая мягкая черепица