Завод по производству плитки для ванной

Начнем с главного: завод по производству плитки для ванной – это не просто место, где делают керамику. Это комплексная система, где качество сырья, технологические процессы, контроль качества и, конечно, человеческий фактор сплетаются в единый узел. Часто слышишь про автоматизацию, про современные линии, про какие-то сложные технологии. Это, безусловно, важно, но часто забывают про то, что все эти 'плюшки' бессмысленны без глубокого понимания сути производства.

Выбор сырья: основа качества готовой продукции

Первый и, пожалуй, самый критичный этап – это выбор сырья. Мы работали с разными поставщиками, от местных до азиатских, и разница в качестве глины, полевого шпата, кварца и других добавок просто колоссальна. Не всегда самый дешевый вариант – самый выгодный в долгосрочной перспективе. Часто приходится переплачивать, чтобы получить нужную плотность, прочность и однородность массы. Особенно это важно для производства плитки для ванной, ведь она подвергается постоянному воздействию влаги и химических веществ. Например, мы однажды использовали сырье с высоким содержанием примесей железа, и в готовой плитке появились неприятные включения и неравномерный цвет. Это, конечно, привело к дополнительным затратам на переработку и, в конечном итоге, к снижению прибыли.

Важный момент – стабильность поставок. Резкие колебания цен и дефицит определенных компонентов могут существенно замедлить производство и повлиять на сроки выполнения заказов. Мы научились работать с несколькими поставщиками для каждой группы сырья, чтобы минимизировать риски. Это требует времени и усилий, но в конечном итоге окупается.

Контроль качества сырья: не обходится без лабораторных исследований

Само собой разумеется, что сырье должно проходить строгий контроль качества. Просто визуальный осмотр недостаточно. Нужны лабораторные исследования: определение химического состава, физико-механических свойств, водопоглощения, прочности на изгиб и т.д. Иногда мы сталкивались с ситуацией, когда поставщик предоставлял сертификаты качества, но результаты лабораторных исследований противоречили данным из сертификатов. Приходилось проводить собственное тестирование, что, конечно, увеличивало затраты, но позволяло избежать проблем в будущем.

Технологические процессы: от формовки до обжига

Дальше – технологический процесс. Он включает в себя несколько этапов: подготовку массы, формовку, сушку, обжиг и глазурование. Каждый этап требует особого внимания и контроля. Формовка может быть сухой, влажной или прессованием. Выбор метода зависит от типа плитки, ее размеров и формы. Сушка должна быть равномерной, чтобы избежать трещин и деформаций. Обжиг – самый энергозатратный и ответственный этап. Здесь нужно точно соблюдать температурный режим и время обжига, чтобы получить плитки нужной плотности, прочности и цвета. И, конечно, глазурование – это не только декоративная функция, но и защита от влаги, химических веществ и механических повреждений.

Например, при производстве плитки для ванной, которая будет использоваться в душевых кабинах, особенно важно обеспечить высокую степень водонепроницаемости и устойчивости к воздействию моющих средств. Для этого применяются специальные виды глазури и высокие температуры обжига. Мы однажды экспериментировали с использованием более дешевой глазури, но в результате плитка быстро потеряла свой внешний вид и начала растрескиваться. Это был дорогостоящий опыт, который научил нас ценить качество и не экономить на материалах.

Современные линии обжига: автоматизация и контроль

Современные линии обжига позволяют автоматизировать многие процессы и обеспечить более точный контроль температуры и времени обжига. Это, безусловно, повышает производительность и снижает затраты на энергию. Но автоматизация – это не панацея. Важно правильно настроить параметры работы линии и регулярно проводить ее техническое обслуживание. Иначе автоматизация может стать источником новых проблем.

Контроль качества готовой продукции: гарантия долговечности

Последний, но не менее важный этап – это контроль качества готовой продукции. Плитки должны соответствовать всем требованиям ГОСТ и техническим условиям. Проверяется размер, форма, цвет, плотность, прочность, водопоглощение и другие параметры. Особое внимание уделяется дефектам поверхности: сколам, трещинам, царапинам, включениям. На практике, даже при наличии современных систем контроля качества, неизбежно попадаются брак. Важно своевременно выявлять и утилизировать брак, чтобы не допустить его попадания к потребителю.

Мы используем различные методы контроля качества: визуальный осмотр, измерение размеров, лабораторные испытания. Для проверки водопоглощения мы используем специальные приборы, которые позволяют точно определить количество воды, которое впитывает плитка за определенное время. Для проверки прочности на изгиб мы используем испытательные стенды, которые имитируют нагрузку, возникающую при эксплуатации плитки. Все результаты испытаний регистрируются в журнале контроля качества, что позволяет отслеживать тенденции и выявлять проблемные места в производстве.

Реальные проблемы и способы их решения

В процессе работы мы сталкивались с множеством проблем. Например, часто возникает проблема с неравномерностью цвета плитки. Это может быть связано с неравномерным обжигом, недостаточной перемешиванием массы или использованием сырья с неоднородным составом. Для решения этой проблемы мы применяем специальные методы контроля качества и корректируем параметры обжига.

Еще одна распространенная проблема – это дефекты поверхности. Они могут быть вызваны различными факторами: недостаточной сушкой, неправильной формовкой, использованием некачественной глазури. Для предотвращения дефектов поверхности мы тщательно контролируем все этапы технологического процесса и используем высококачественные материалы.

Вывод: качество – это комплексный подход

Таким образом, производство плитки для ванной – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Качество готовой продукции зависит от множества факторов: от выбора сырья до контроля качества готовой продукции. Важно уделять внимание каждому этапу технологического процесса и не экономить на материалах и оборудовании. Только тогда можно получить продукцию, которая будет долговечной, красивой и безопасной для использования.

Завод Хуайхуа Сяокан Керамическая Плитка с момента основания в 1997 году, зарекомендовал себя как надежный производитель высококачественной керамической плитки. Мы постоянно совершенствуем наши технологии и используем только самые современные материалы, чтобы удовлетворить потребности наших клиентов. Наш опыт, накопленный за более чем 20 лет работы, позволяет нам решать самые сложные задачи и предлагать оптимальные решения для любого проекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кровельная черепица с синим кристаллическим глазурованным покрытием

Кровельная черепица с синим кристаллическим глазурованным покрытием -

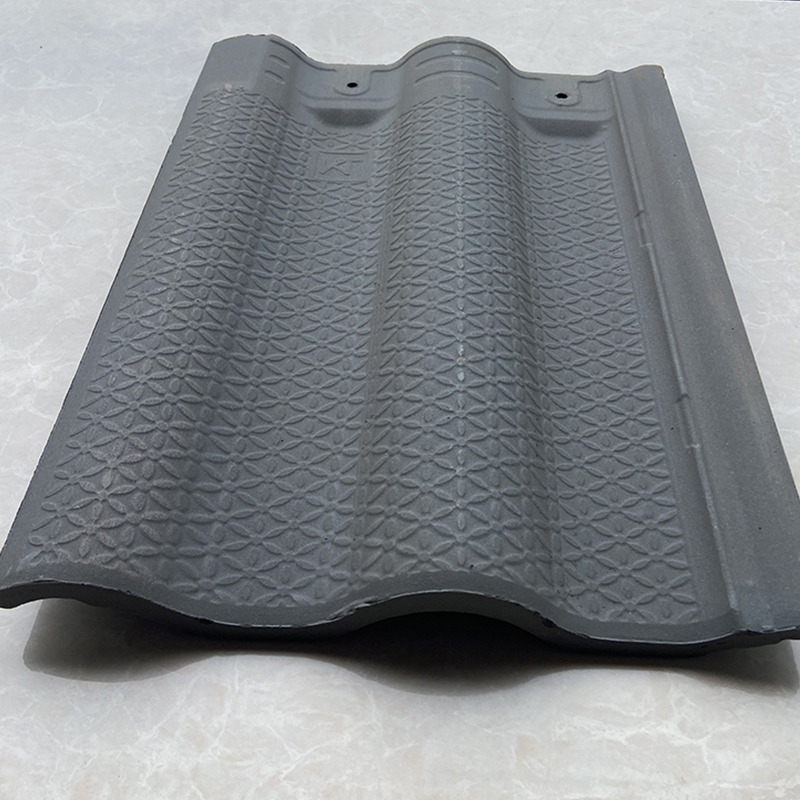

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм -

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм -

Стальная серая глазурованная межзамковая черепица 300мм x 400мм

Стальная серая глазурованная межзамковая черепица 300мм x 400мм -

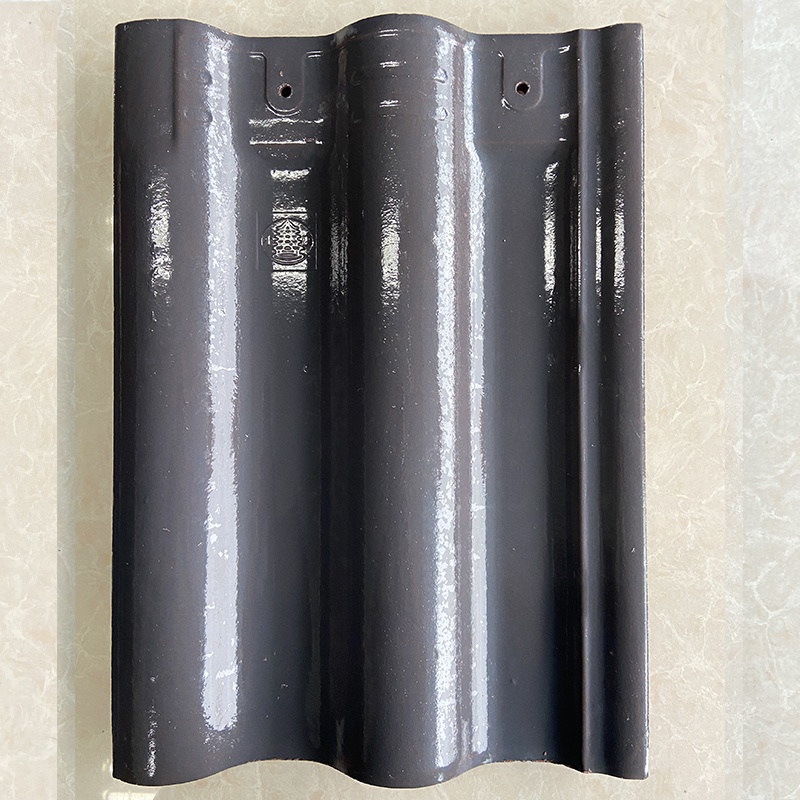

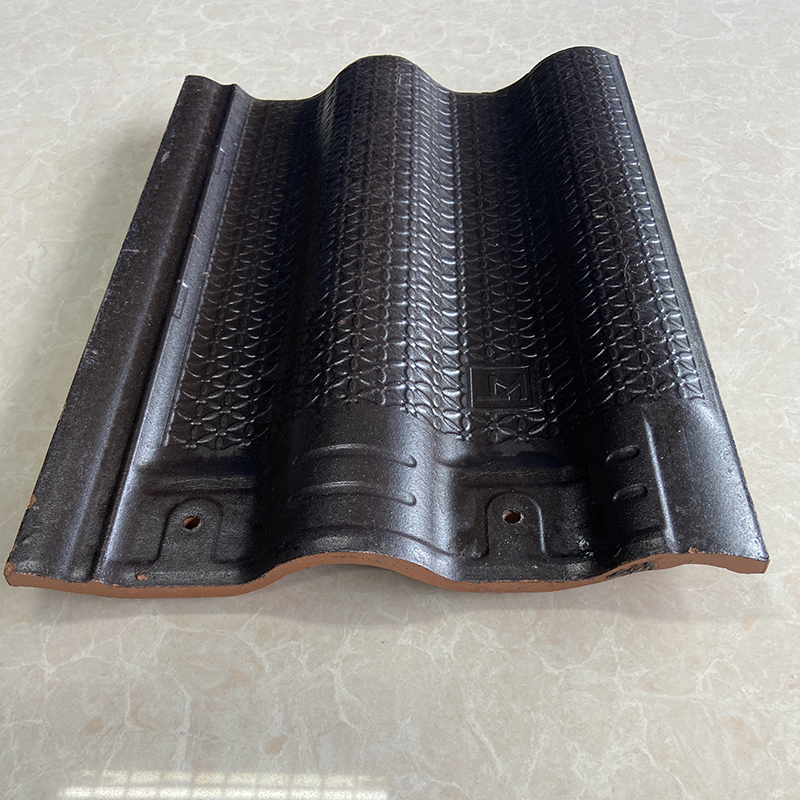

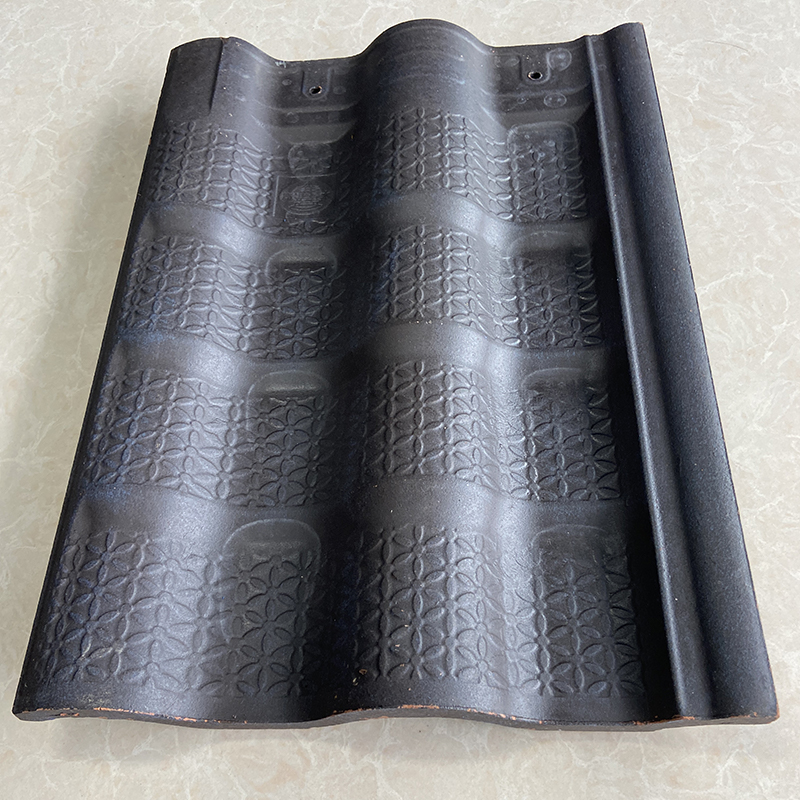

Черная серая глазурованная межзамковая черепица 300мм x 400мм

Черная серая глазурованная межзамковая черепица 300мм x 400мм -

Серая вальмовая черепица

Серая вальмовая черепица -

Пятиступенчатая черная серая глазурованная межзамковая черепица 300мм x 400мм

Пятиступенчатая черная серая глазурованная межзамковая черепица 300мм x 400мм -

Керамическая глазурованная черепица

Керамическая глазурованная черепица -

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм -

Маленькая серая изогнутая черепица без глазури 175мм x 175мм

Маленькая серая изогнутая черепица без глазури 175мм x 175мм -

Большая серая изогнутая черепица с рельефной текстурой 200мм x 400мм

Большая серая изогнутая черепица с рельефной текстурой 200мм x 400мм -

Синая глазурованная межзамковая черепица 300мм x 400мм

Синая глазурованная межзамковая черепица 300мм x 400мм

Связанный поиск

Связанный поиск- Оптовая торговля кровельной техникой

- Основные покупатели кровельного клея

- Завод по производству глазурованной черепицы

- Ведущая страна по закупкам электроплитки oem

- Завод по производству гибкой черепицы для кровли

- Металлочерепица цена

- Ведущая страна основных покупателей цементной коньковой черепицы

- Ведущая страна-покупатель отличных светильников для коньковой черепицы

- Основные страны-покупатели дешевой глазурованной черепицы цвета

- Оптовая продажа гибкой черепицы