Завод по производству плитки

Итак, завод по производству плитки – это, казалось бы, простая задача. Берем глину, формуем, обжигаем. Но на практике все гораздо сложнее, особенно если речь идет о современной, качественной продукции. Часто люди недооценивают тонкости технологического процесса, концентрируясь только на очевидном. А вот что скрывается за этими 'очевидными' шагами? Какие нюансы могут существенно повлиять на конечный результат?

Выбор сырья: основа качества

Первый и, пожалуй, самый важный этап – это выбор сырья. Нельзя просто взять любую глину. Здесь требуется глубокое понимание минерального состава, гранулометрического распределения частиц, наличия примесей. От этого напрямую зависит прочность, водопоглощение, термическое расширение готовой плитки. Мы, например, на своем заводе по производству плитки постоянно экспериментируем с различными типами глины, даже с теми, которые традиционно не используются в керамической промышленности. Это позволяет нам создавать уникальные продукты с заданными характеристиками. Помню один случай, когда мы тестировали глину из провинции Гуандун – она дала невероятно плотную и прочную плитку, но с высоким водопоглощением. Пришлось повозиться с составом глазури, чтобы решить эту проблему.

Важно не только качество самой глины, но и ее подготовка. Необходимо провести тщательную очистку от примесей, измельчение до нужной фракции, а также возможно добавление различных добавок – песка, полевого шпата, каолина. Добавки влияют на пластичность глины, ее способность к формовке и на конечную структуру керамики. Иногда даже незначительное изменение состава смеси может привести к существенным различиям в характеристиках плитки.

Мы используем только сертифицированное сырье от проверенных поставщиков. Это, конечно, увеличивает себестоимость производства, но зато гарантирует стабильность качества продукции. Без надежного сырьевого обеспечения говорить о заводе по производству плитки с репутацией просто не приходится.

Формовка: от ручного труда к автоматизации

Формовка – это еще один критически важный этап. Существует несколько способов формовки плитки: прессование, экструзия, литье. Каждый способ имеет свои преимущества и недостатки, и выбор зависит от типа плитки, ее размеров, сложности формы. В последнее время все большую популярность приобретает автоматизированное прессование. Это позволяет значительно увеличить производительность и снизить количество брака. Конечно, автоматизация требует значительных инвестиций, но окупается она достаточно быстро.

В начале работы нашего завода по производству плитки мы использовали полуавтоматические прессы. Это было медленно и трудоемко, но позволяло нам экспериментировать с различными формами и размерами плитки. С течением времени мы постепенно перешли на полностью автоматизированные линии. Это позволило нам увеличить объем производства и снизить себестоимость продукции.

Однако, даже при автоматизации необходимо уделять внимание качеству формовки. Необходимо контролировать давление, время прессования, скорость подачи глиняной массы. Любые отклонения от нормы могут привести к появлению трещин, сколов и других дефектов. Мы используем систему автоматического контроля качества формовки, которая позволяет выявлять дефекты на ранней стадии.

Обжиг: ключ к прочности и долговечности

Обжиг – это самый энергозатратный и сложный этап производства керамической плитки. Именно в процессе обжига происходит спекание глиняной массы, приобретение ею прочности и долговечности. Температура обжига зависит от типа глины и желаемых свойств плитки. Для высокопрочной плитки температура обжига может достигать градусов Цельсия.

Мы используем полностью автоматизированные печи с системой контроля температуры и газового состава. Это позволяет нам поддерживать оптимальный режим обжига и получать продукцию высокого качества. Печи оснащены системой рекуперации тепла, что позволяет значительно снизить потребление энергии. Это не только экономически выгодно, но и экологически ответственно.

Нельзя недооценивать роль равномерности обжига. Неравномерный обжиг приводит к различным цветовым оттенкам и разнице в прочности плитки. Мы постоянно отслеживаем параметры обжига, чтобы обеспечить равномерную температуру по всей печи. Это требует постоянного контроля и грамотной настройки оборудования.

Глазурование: декоративность и защита

Глазурование – это нанесение на поверхность плитки специального покрытия, которое придает ей декоративный вид и защищает от воздействия окружающей среды. Глазурь может быть различной по цвету, текстуре и составу. Она может быть матовой, глянцевой, полуматовой, с различными эффектами. Выбор глазури зависит от назначения плитки и эстетических предпочтений.

Мы используем широкий ассортимент глазурей, как отечественного, так и зарубежного производства. Глазури отличаются по составу, пористости, стойкости к истиранию и морозостойкости. При выборе глазури мы учитываем ее совместимость с типом глины и режимом обжига.

Нанесение глазури производится методом окунания, распыления или напыления. Важно обеспечить равномерное покрытие всей поверхности плитки. После нанесения глазури плитка снова проходит обжиг, в процессе которого глазурь спекается и образует прочное защитное покрытие.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе производства проводится контроль качества сырья, формовки, обжига, глазурования. Проводится визуальный осмотр, измерение размеров, проверка на прочность и водопоглощение. Только плитка, которая соответствует всем требованиям, допускается к отгрузке.

Мы используем современное оборудование для контроля качества, включая автоматизированные системы измерения размеров, анализа химического состава и определения механических свойств. Наши специалисты проводят регулярные испытания плитки в лабораторных условиях. Это позволяет нам гарантировать соответствие продукции требованиям ГОСТ и другим стандартам.

Мы понимаем, что качество плитки – это залог долговечности и комфорта в доме наших клиентов. Поэтому мы уделяем особое внимание контролю качества на всех этапах производства. Это не просто формальность, а наша ответственность перед потребителем. В нашем случае, это вопрос репутации и будущего завода по производству плитки.

Краткий итог: завод по производству плитки – это целая система

Итак, завод по производству плитки – это не просто место, где делают плитку. Это сложный технологический комплекс, требующий квалифицированного персонала, современного оборудования и постоянного контроля качества. Ошибки на любом этапе производства могут привести к серьезным последствиям. Поэтому важно тщательно планировать и контролировать все этапы производства. И, конечно, не бояться экспериментировать и внедрять новые технологии.

Мы постоянно работаем над улучшением качества нашей продукции и расширением ассортимента. Мы инвестируем в развитие производства, в обучение персонала, в внедрение новых технологий. Мы стремимся быть лидером в своей отрасли и предлагать нашим клиентам лучшие решения для облицовки помещений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Маленькая серая изогнутая черепица без глазури 175мм x 175мм

Маленькая серая изогнутая черепица без глазури 175мм x 175мм -

Коньковая черепица с синим кристаллическим глазурованным покрытием

Коньковая черепица с синим кристаллическим глазурованным покрытием -

Традиционная межзамковая серая изогнутая черепица без глазури

Традиционная межзамковая серая изогнутая черепица без глазури -

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм -

Синая глазурованная межзамковая черепица 300мм x 400мм

Синая глазурованная межзамковая черепица 300мм x 400мм -

Китайская серая вальмовая черепица

Китайская серая вальмовая черепица -

Керамическая глазурованная черепица

Керамическая глазурованная черепица -

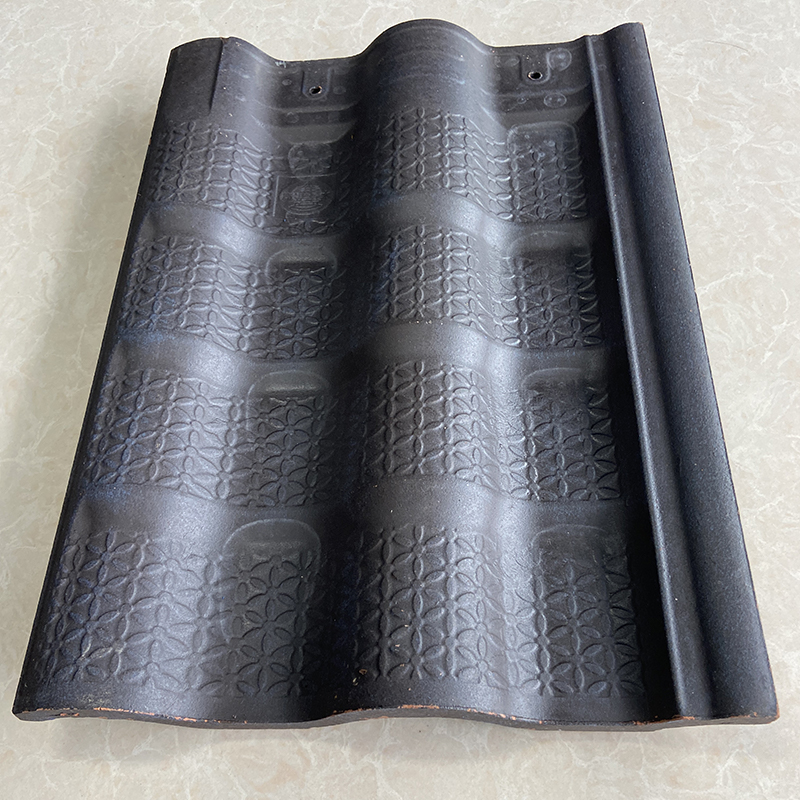

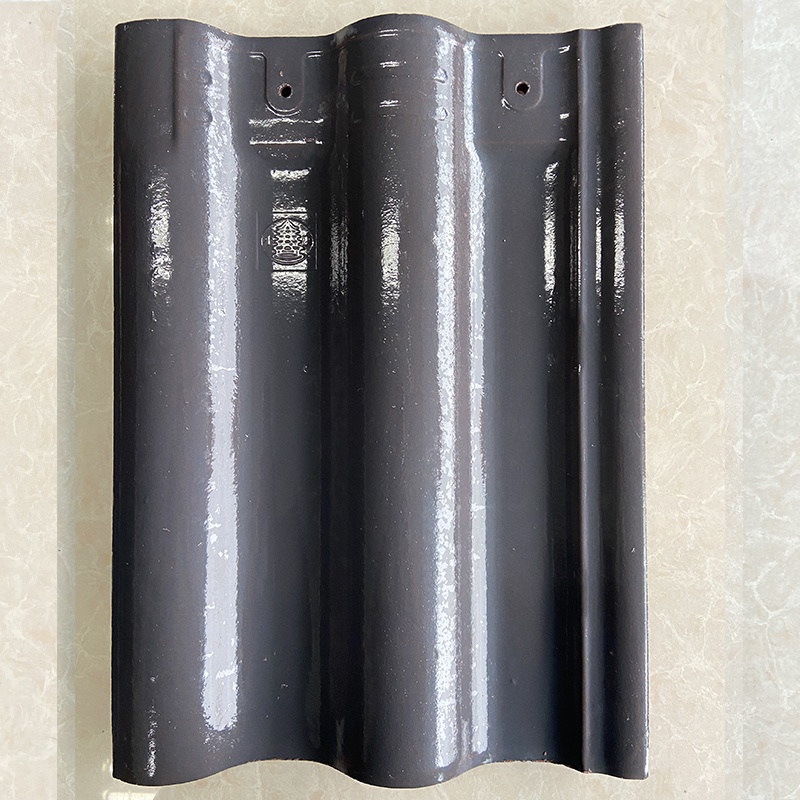

Черная серая глазурованная межзамковая черепица 300мм x 400мм

Черная серая глазурованная межзамковая черепица 300мм x 400мм -

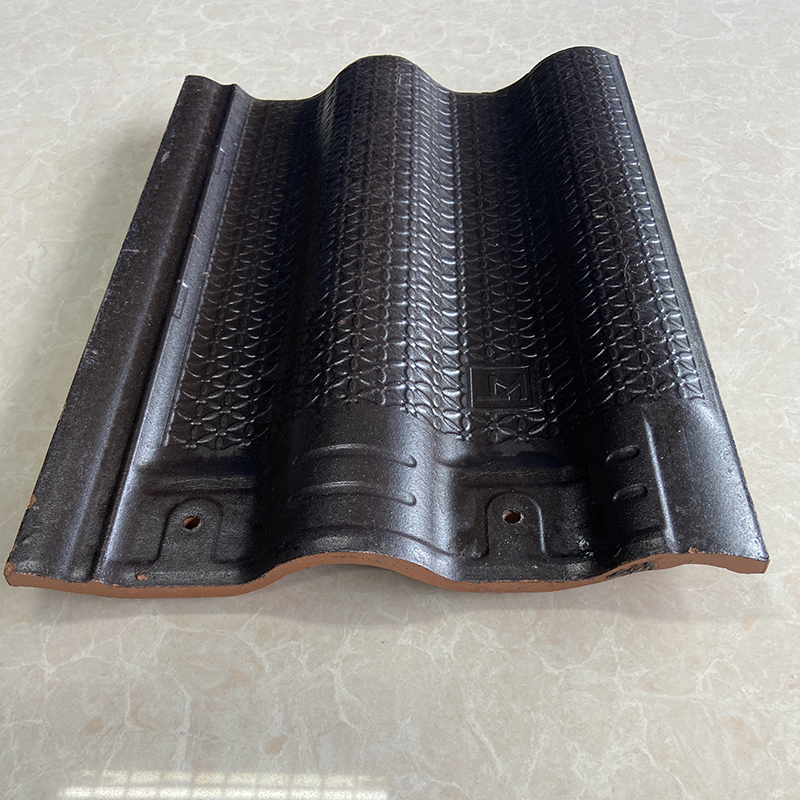

Маленькая серая изогнутая черепица с рисунком 345мм x 175мм

Маленькая серая изогнутая черепица с рисунком 345мм x 175мм -

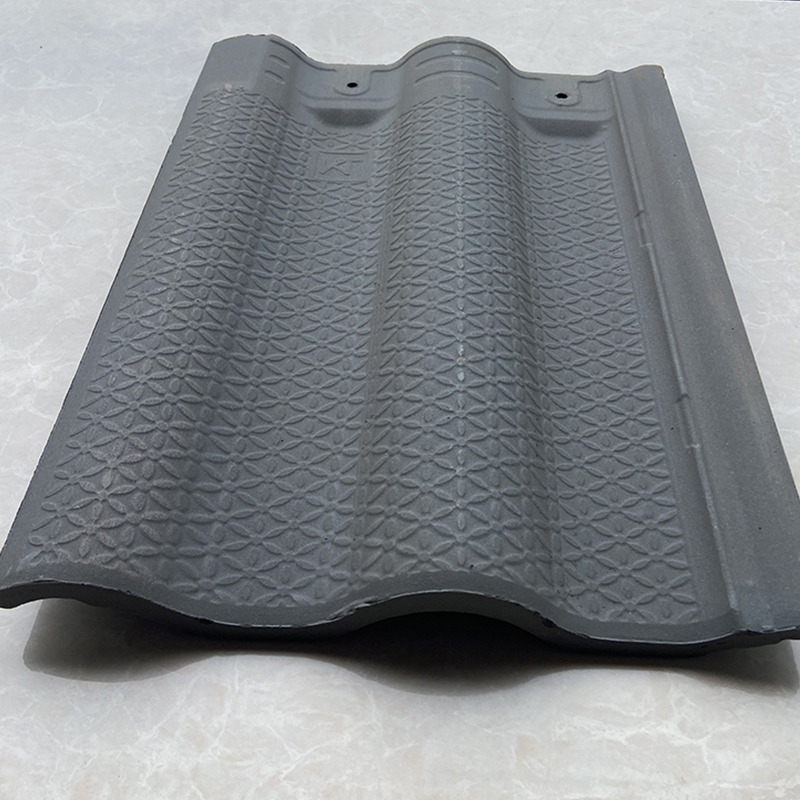

Стальная серая глазурованная межзамковая черепица 300мм x 400мм

Стальная серая глазурованная межзамковая черепица 300мм x 400мм -

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм -

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Связанный поиск

Связанный поиск- Дешевая водонепроницаемая черепица от ведущих покупателей

- Производитель глазурованной плитки на заказ

- Производители гвоздей для гибкой черепицы

- Плитка цена

- Фабрика кружевной плитки

- Из какого материала изготовлена глазурованная черепица

- Ведущий покупатель недорогих стропильных систем для скатных крыш

- Дешевая соседская глазурованная черепица основные страны-покупатели

- Лучшие покупатели архитектурной керамической плитки из китая

- Основные покупатели коньковой черепицы