Завод по производству глазурованной коньковой черепицы

Завод по производству глазурованной коньковой черепицы – это, на первый взгляд, довольно узкая специализация. Многие считают, что технология проста: глина, глазурь, обжиг. Но опыт подсказывает, что здесь кроется немало подводных камней. Встречаются предприятия, которые, видимо, довольствуются базовым набором оборудования и рецептур, а в итоге получают продукцию с заметными дефектами. Особенно заметно это при длительной эксплуатации на местности с переменчивым климатом. Поэтому, когда говорят о производстве такой черепицы, я всегда стараюсь начать с обсуждения не просто технологии, а комплексного подхода, включающего выбор сырья, состав глазури, параметры обжига и, конечно, контроль качества на всех этапах.

Выбор глины: основа долговечности

Первый и, пожалуй, самый важный этап – это выбор сырья. Просто взять первую попавшуюся глину – это путь к разочарованию. Коньковая черепица, особенно глазурованная, требует глины определенного состава: она должна обладать хорошей пластичностью, высокой прочностью при нагреве и минимальной усадкой при сушке и обжиге. В нашем случае, мы часто используем глины, богатые каолином и кварцем, с добавлением небольшого количества полевого шпата. Важно не только химический состав, но и физические свойства: плотность, пористость, содержание примесей. Нельзя недооценивать влияние примесей на процесс обжига. Например, примеси железа могут окрашивать глазурь, а примеси органики могут привести к ее разложению.

На практике часто сталкиваешься с ситуацией, когда поставщик глины обещает определенные характеристики, а в итоге реальные показатели оказываются ниже заявленных. Это требует тщательного контроля качества сырья на каждом этапе. Мы проводим лабораторные анализы глины перед использованием, чтобы убедиться в ее соответствии требованиям. И, конечно, постоянно работаем с несколькими поставщиками, чтобы иметь запасной вариант.

Состав глазури: между красотой и практичностью

Глазурь – это не просто красивый слой, это защита черепицы от влаги, мороза, ультрафиолета и механических повреждений. Состав глазури – это сложная химия, и неправильный выбор компонентов может привести к серьезным проблемам. Наиболее распространенный состав включает в себя флюсы (для снижения температуры плавления), стеклообразователи (для формирования гладкой и блестящей поверхности), пигменты (для придания цвета) и стабилизаторы (для повышения устойчивости к термическим шокам).

Важно учитывать климатические условия региона, где будет использоваться черепица. В регионах с сильными морозами необходимы глазури с высокой морозостойкостью. В регионах с высокой влажностью – глазури с водоотталкивающими свойствами. Мы экспериментируем с различными составами глазури, чтобы найти оптимальное решение для каждой конкретной задачи. Один из интересных вариантов, который мы сейчас тестируем, – это глазурь на основе оксида цинка, которая обеспечивает повышенную устойчивость к ультрафиолету. Завод Хуайхуа Сяокан Керамическая Плитка использует современные технологии для производства глазурей, обеспечивающих долговечность и привлекательный внешний вид продукции.

Технологические нюансы нанесения глазури

Технология нанесения глазури также играет важную роль. Существуют разные способы: погружение, распыление, напыление. Каждый способ имеет свои преимущества и недостатки. Погружение – самый простой и дешевый способ, но он может привести к неравномерному покрытию. Распыление – более равномерный способ, но он требует специального оборудования и квалифицированного персонала. Напыление – самый дорогой способ, но он обеспечивает наилучшее качество покрытия. Мы используем комбинированный подход, сочетая разные способы нанесения глазури в зависимости от требуемых характеристик.

Процесс обжига: температура, время, атмосфера

Обжиг – это критически важный этап производства. От температуры, времени и атмосферы в печи зависит прочность, цвет и блеск черепицы. Обжиг проводится в специальных печах, которые могут быть как вертикальными, так и горизонтальными. Температура обжига обычно составляет 900-1200 градусов Цельсия. Время обжига может варьироваться от нескольких часов до нескольких дней, в зависимости от типа черепицы и используемой технологии. Атмосфера в печи также играет важную роль: она может быть окислительной или восстановительной. Окислительный обжиг обеспечивает более яркий цвет и блеск, а восстановительный обжиг – более матовый и пористый.

Современные печи оборудованы системами автоматического контроля температуры и атмосферы, что позволяет обеспечить стабильность процесса обжига. Но даже при использовании автоматизированных систем необходимо постоянное наблюдение за процессом и корректировка параметров обжига в зависимости от используемого сырья и глазури. При обжиге всегда есть риск появления трещин, деформаций и других дефектов. Поэтому, контроль качества на этом этапе – это обязательное условие.

Контроль качества: от сырья до готовой продукции

Контроль качества должен осуществляться на всех этапах производства: от входного контроля сырья до выходного контроля готовой продукции. Мы используем различные методы контроля качества: визуальный осмотр, измерение размеров, определение механических свойств, лабораторные анализы. Контроль качества позволяет выявить и устранить дефекты на ранних стадиях производства, что позволяет снизить количество брака и повысить качество продукции. Завод Хуайхуа Сяокан Керамическая Плитка строго следит за соблюдением стандартов качества, что подтверждается соответствующими сертификатами. Наша продукция экспортируется в Юго-Восточную Азию и отличается высоким качеством и надежностью.

Часто встречаются проблемы с равномерностью окраски черепицы. Это может быть связано с неравномерным нанесением глазури или с дефектами в печи. Мы постоянно работаем над улучшением технологического процесса, чтобы решить эту проблему. Кроме того, мы проводим регулярный мониторинг удовлетворенности клиентов, чтобы оперативно реагировать на любые замечания и предложения.

Заключение

Производство глазурованной коньковой черепицы – это сложный и ответственный процесс, требующий высокой квалификации персонала, современного оборудования и строгого контроля качества. Нельзя пренебрегать ни одним из этапов производства, иначе рискуешь получить продукцию с низкими эксплуатационными характеристиками. Наш опыт показывает, что комплексный подход, включающий выбор качественного сырья, составление оптимального состава глазури, соблюдение технологии обжига и строгий контроль качества, позволяет производить продукцию, которая соответствует самым высоким требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серая вальмовая черепица

Серая вальмовая черепица -

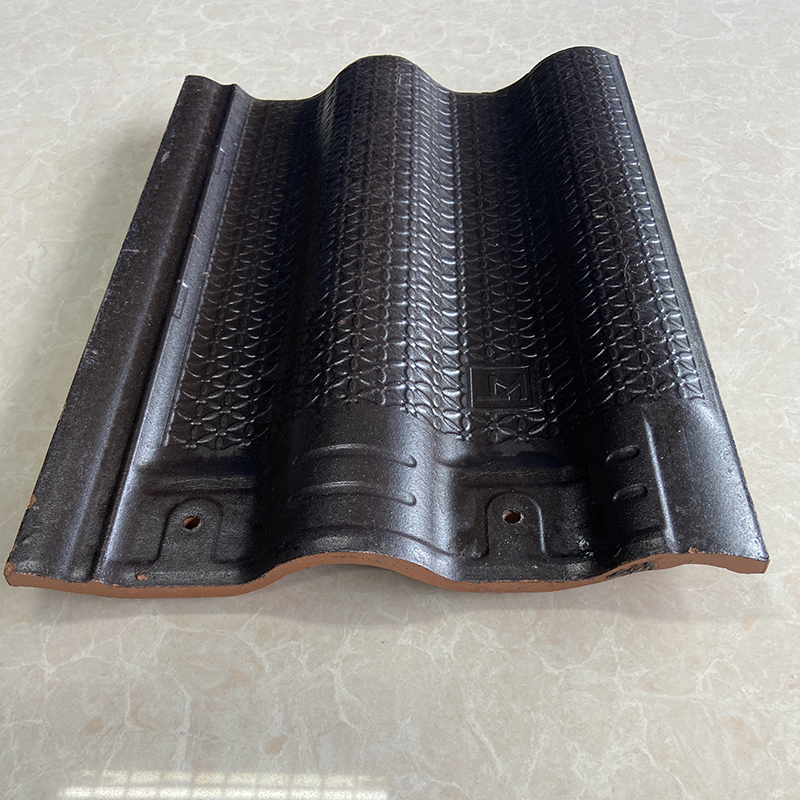

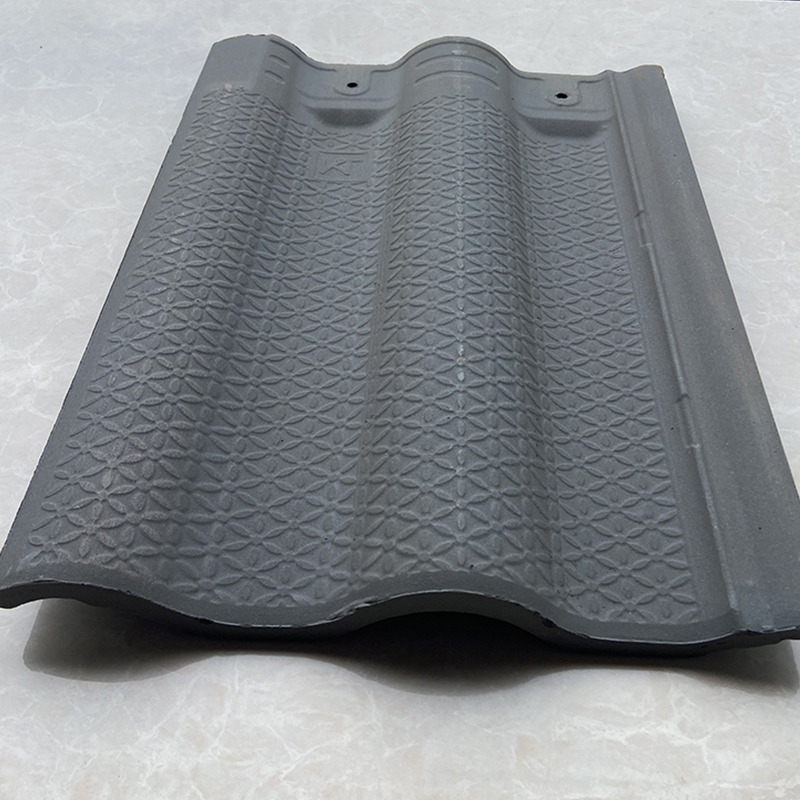

Большая серая изогнутая черепица с рельефной текстурой 200мм x 400мм

Большая серая изогнутая черепица с рельефной текстурой 200мм x 400мм -

Керамическая черепица

Керамическая черепица -

Маленькая серая изогнутая черепица с рисунком 345мм x 175мм

Маленькая серая изогнутая черепица с рисунком 345мм x 175мм -

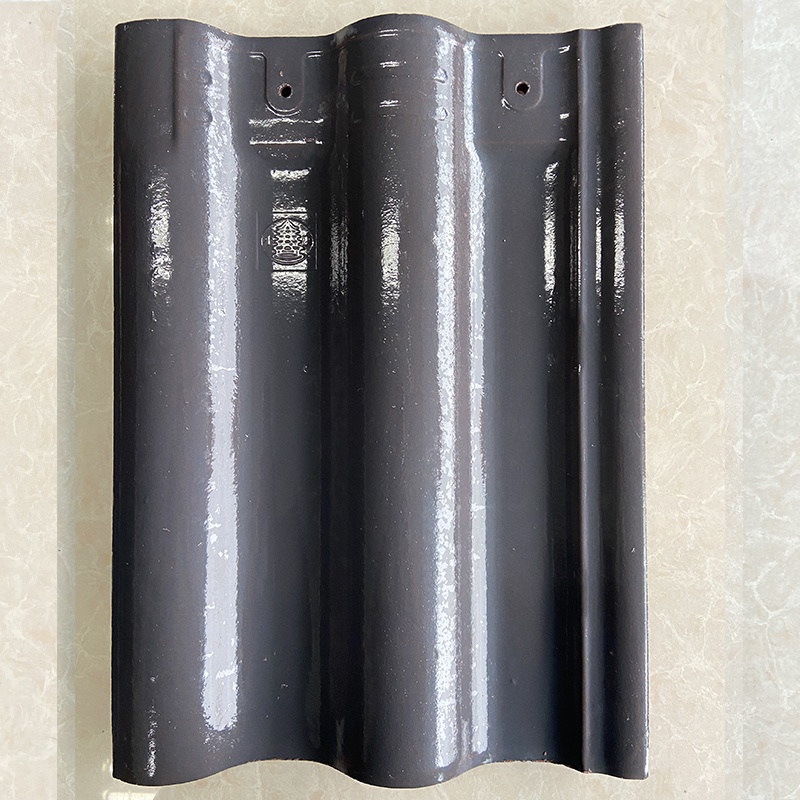

Черная серая глазурованная межзамковая черепица 300мм x 400мм

Черная серая глазурованная межзамковая черепица 300мм x 400мм -

Стальная серая глазурованная межзамковая черепица 300мм x 400мм

Стальная серая глазурованная межзамковая черепица 300мм x 400мм -

Прямоугольная серая изогнутая черепица без глазури с рисунком 345мм x 175мм

Прямоугольная серая изогнутая черепица без глазури с рисунком 345мм x 175мм -

Традиционная межзамковая серая изогнутая черепица без глазури

Традиционная межзамковая серая изогнутая черепица без глазури -

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм -

Прямоугольная трехступенчатая серая изогнутая черепица без глазури 345мм x 175мм

Прямоугольная трехступенчатая серая изогнутая черепица без глазури 345мм x 175мм -

Маленькая серая изогнутая черепица без глазури 175мм x 175мм

Маленькая серая изогнутая черепица без глазури 175мм x 175мм -

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Связанный поиск

Связанный поиск- Оптовая продажа стропильных систем для крыш

- Оптовая продажа мелкой зеленой черепицы ручной работы

- Коньковая мягкая черепица

- Ведущие покупатели какой плитки

- Основные покупатели античной черепицы методы строительства

- Серая вальмовая черепица с каплевидным узором

- Дешевая старинная глазурованная черепица основные страны-покупатели

- Крупнейший покупатель oem коньковой черепицы

- Ведущие покупатели глазурованной плитки на квадратный метр из китая

- Основные страны-покупатели дешевых маленьких зеленых плиток маленьких зеленых плиток