Завод по производству белой плитки

Сразу скажу – многие считают, что делать белую плитку проще, чем цветную. Логично, ведь тут меньше нюансов с техникой, кажется. Но на деле, завод по производству белой плитки – это своеобразный челлендж. Просто так 'выстрелить' качеством сложно. Особенно если ориентироваться на современный рынок, где требования к белизне, однородности и долговечности постоянно растут. Поделимся опытом, который мы приобрели, работая с керамикой уже больше двух десятилетий.

Сырьевая база: залог безупречного цвета

Первое, о чем стоит задуматься – это сырье. Да, кажется, что для белой плитки достаточно использовать полевой шпат и глина. Но тут все гораздо сложнее. На цвет плитки, особенно на ее белизну, огромное влияние оказывают примеси. Например, даже незначительное количество железа может дать желтоватый оттенок, который очень трудно убрать. Поэтому, перед запуском производства, необходимо тщательно анализировать качество сырья, проводить различные тесты и, возможно, даже разрабатывать собственные стандарты отбора. Мы, например, часто сталкивались с ситуациями, когда казалось, что сырье 'хорошее', но после обжига плитка получалась с небольшими цветовыми вариациями. Пришлось пересмотреть поставщиков и провести дополнительную обработку сырья – промывку, очистку от примесей. Это, конечно, увеличивает себестоимость, но зато гарантирует предсказуемый результат.

Важно понимать, что не все поставщики одинаково ответственно относятся к качеству сырья. Бывает, предлагают 'дешевую' глину, которая потом превращается в головную боль. Дешевая глина может содержать различные примеси, которые влияют на цвет, прочность и устойчивость к внешним воздействиям. Нам не раз приходилось отбраковывать партии плитки из-за некачественного сырья. В итоге, лучше немного переплатить, но иметь уверенность в качестве материалов.

Иногда можно попробовать использовать добавки, которые корректируют цвет сырья. Например, добавки с оксидами металлов. Но это требует тщательного расчета и контроля, чтобы не нарушить свойства плитки.

Технология обжига: баланс температуры и времени

Обжиг – это критически важный этап. Особенно для белой плитки, где требуется добиться максимальной белизны и однородности. Недостаточная температура может привести к тому, что плитка останется пористой и непрочной. Избыточная – к деформации и трещинам. Здесь нужен точный контроль и опыт. Мы используем полностью автоматизированные линии высокотемпературного обжига, что позволяет нам поддерживать заданный режим с высокой точностью. Это, конечно, требует значительных инвестиций, но окупается за счет снижения количества брака и повышения качества продукции. Автоматизация позволяет нам также оптимизировать процесс обжига, сокращая время и энергозатраты.

Следить за равномерностью температуры в печи – тоже задача непростая. Разные участки печи могут нагреваться по-разному, что приводит к неравномерному обжигу плитки. Поэтому необходимо использовать системы контроля и регулирования температуры, а также регулярно проводить техническое обслуживание печи. Нам периодически приходится проводить калибровку термопар, чтобы убедиться в точности измерений. Иногда даже приходится вызывать специалистов для диагностики и ремонта печи, если возникают какие-то проблемы. Это, конечно, влияет на производственный процесс, но лучше потратить время на профилактику, чем потом разбираться с последствиями.

Следует помнить, что обжиг – это не только температура, но и время выдержки. Слишком короткий или слишком длинный период может повлиять на конечный результат.

Глазурь: защита и эстетика

Глазурь – это не только декоративный слой, но и защита плитки от влаги, мороза и механических повреждений. Для белой плитки глазурь должна быть белой, прозрачной и устойчивой к выцветанию. Мы используем различные типы глазурей – фаянсовые, фарфоровые, стекловидные. Выбор зависит от требуемых характеристик плитки и условий эксплуатации. Наша глазурь устойчива к изгибу, морозу и растрескиванию – это подтверждено лабораторными испытаниями. Она также обладает хорошей адгезией к керамической плитке, что обеспечивает долговечность покрытия.

При выборе глазури необходимо учитывать ее химический состав, который влияет на ее свойства. Например, глазури на основе оксида цинка обладают повышенной устойчивостью к влаге, а глазури на основе оксида алюминия – к механическим повреждениям. Важно также учитывать температуру обжига глазури, которая должна соответствовать температуре обжига плитки. Иначе глазурь может отслоиться или деформироваться.

Мы тестируем глазури на прочность, цвет, адгезию и другие параметры, чтобы убедиться в их соответствии нашим требованиям. Также уделяем внимание экологичности глазури, чтобы она не содержала вредных веществ.

Контроль качества: не допускаем дефектов

Контроль качества – это непрерывный процесс, который начинается с входного контроля сырья и заканчивается выходным контролем готовой продукции. Мы используем различные методы контроля качества – визуальный осмотр, измерение размеров, испытания на прочность, водопоглощение и морозостойкость. На каждом этапе производства проводятся проверки, чтобы выявить и устранить возможные дефекты. Мы применяем статистические методы контроля качества, которые позволяют нам отслеживать динамику дефектов и принимать корректирующие меры. Это позволяет нам постоянно улучшать качество нашей продукции.

Важно обучить персонал методам контроля качества и обеспечить их необходимыми инструментами и оборудованием. Регулярные тренинги и инструктажи помогут сотрудникам выявлять дефекты на ранних стадиях производства. Также необходимо вести учет дефектов и анализировать их причины, чтобы предотвратить их повторение.

Современные технологии, такие как машинное зрение, могут значительно повысить эффективность контроля качества. Машинное зрение позволяет автоматизировать процесс контроля плитки, выявляя дефекты быстрее и точнее, чем при визуальном осмотре.

Несколько 'неудачных' экспериментов

Бывало, конечно, и так – не все идеи приводили к успеху. Например, мы однажды попытались использовать альтернативный вид сырья, который оказался слишком нестабильным. После нескольких пробных партий плитка получалась с заметными цветовыми вариациями и низкой прочностью. Пришлось возвращаться к проверенным материалам. Эти 'неудачи' – тоже ценный опыт. Они помогают нам лучше понимать свойства материалов и оптимизировать технологический процесс.

Еще один пример – попытка сократить время обжига за счет увеличения температуры. Это привело к деформации плитки и снижению ее белизны. Мы поняли, что нужно найти компромисс между временем и температурой обжига. Именно благодаря таким экспериментам мы постоянно совершенствуем наши технологии.

В заключение скажу, что производство белой плитки – это сложный и многогранный процесс, требующий опыта, знаний и постоянного контроля качества. Не стоит экономить на сырье и оборудовании. Лучше инвестировать в качественные материалы и современные технологии, чем потом разбираться с последствиями низкого качества продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

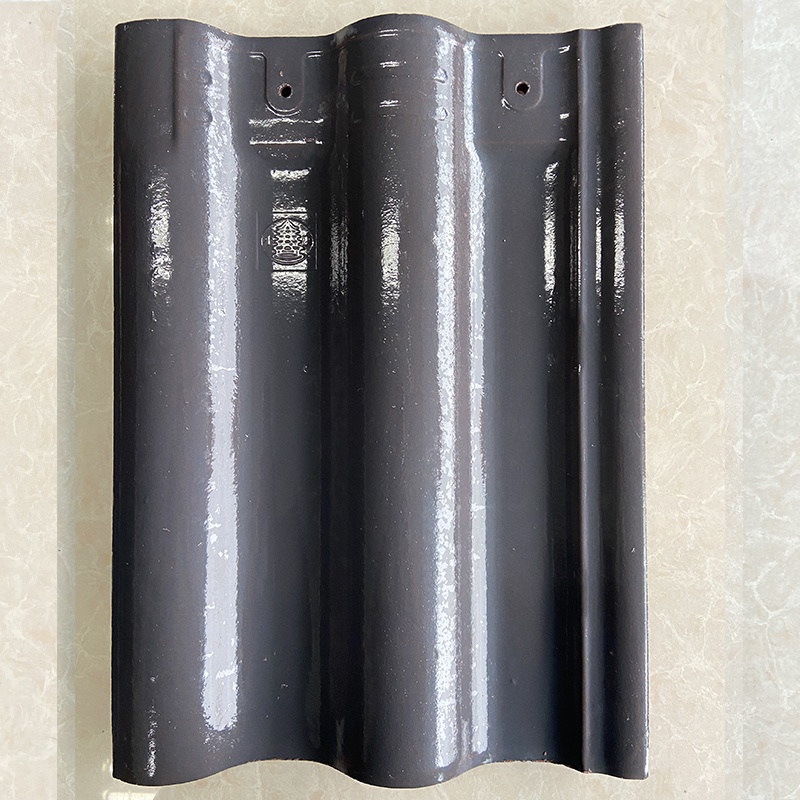

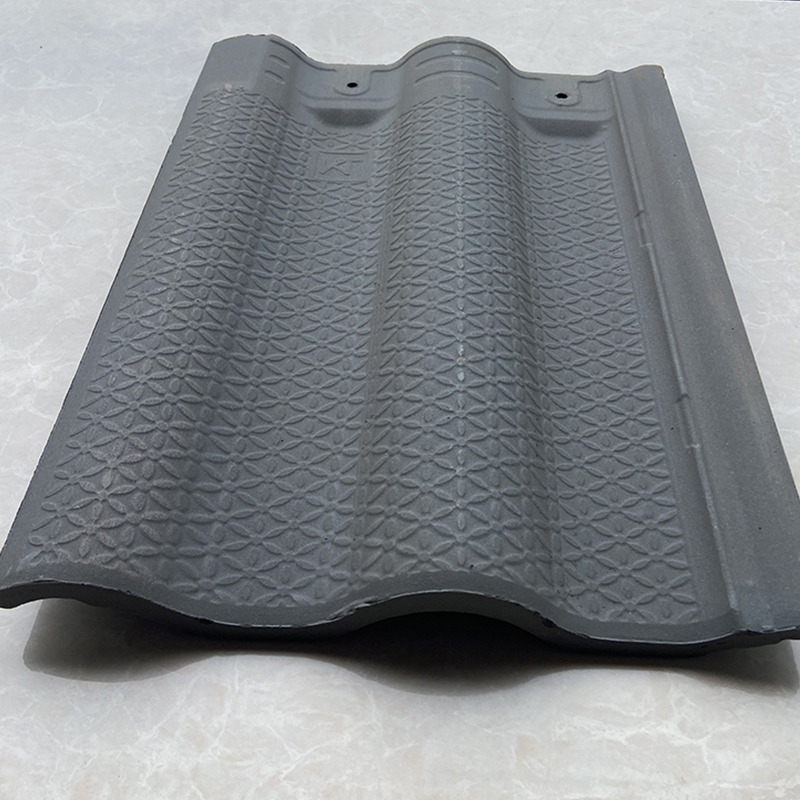

Стальная серая глазурованная межзамковая черепица 300мм x 400мм

Стальная серая глазурованная межзамковая черепица 300мм x 400мм -

Красная глазурованная межзамковая черепица 300мм x 400мм

Красная глазурованная межзамковая черепица 300мм x 400мм -

Коньковая черепица с синим кристаллическим глазурованным покрытием

Коньковая черепица с синим кристаллическим глазурованным покрытием -

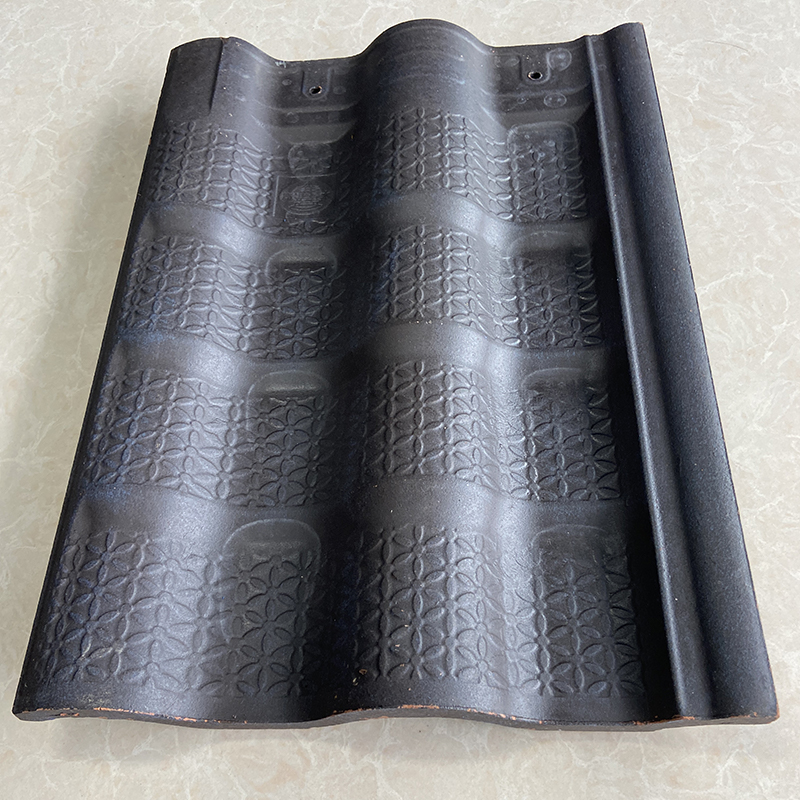

Черная серая глазурованная межзамковая черепица 300мм x 400мм

Черная серая глазурованная межзамковая черепица 300мм x 400мм -

Маленькая серая изогнутая черепица с рисунком 345мм x 175мм

Маленькая серая изогнутая черепица с рисунком 345мм x 175мм -

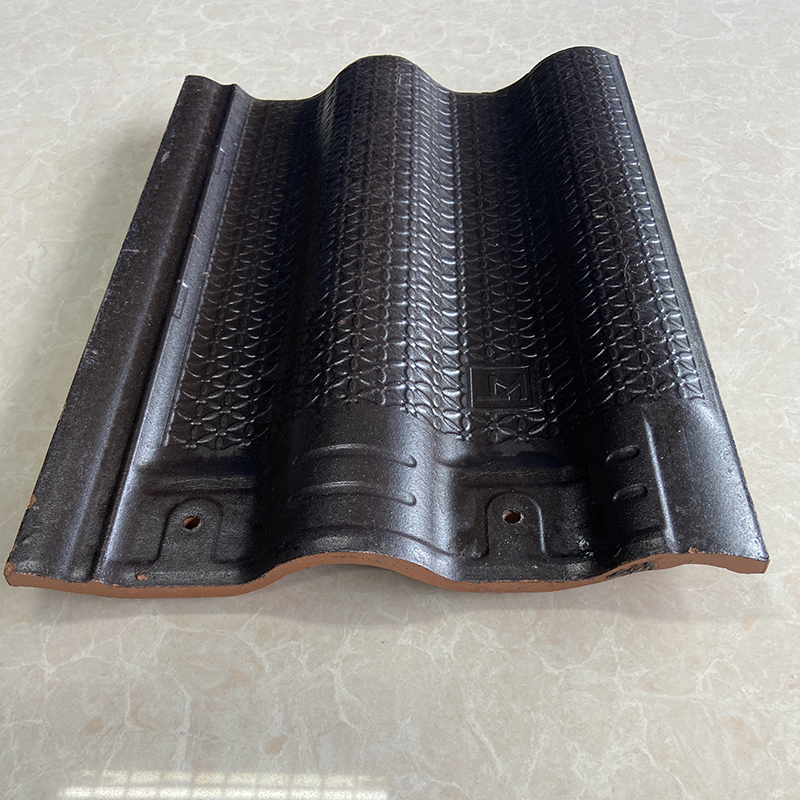

Традиционная межзамковая серая изогнутая черепица без глазури

Традиционная межзамковая серая изогнутая черепица без глазури -

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм -

Пятиступенчатая черная серая глазурованная межзамковая черепица 300мм x 400мм

Пятиступенчатая черная серая глазурованная межзамковая черепица 300мм x 400мм -

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм -

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм -

Китайская серая вальмовая черепица

Китайская серая вальмовая черепица -

Кровельная черепица с синим кристаллическим глазурованным покрытием

Кровельная черепица с синим кристаллическим глазурованным покрытием

Связанный поиск

Связанный поиск- Дешевая цементная коньковая черепица из ведущих стран-покупателей

- Ведущие покупатели кровельных технологий в китае

- Кровельная черепица технониколь завод

- Технические характеристики глазурованной черепицы

- Ведущая страна по производству капельной керамической плитки

- Поставщики цементной черепицы

- Плитка цена

- Ведущая страна для дешевой коньковой гибкой черепицы технониколь

- Производитель комбинированной зеленой черепицы

- Ведущие страны-покупатели гибкой черепицы для крыш