Завод металлочерепицы

Ну что я могу сказать о заводе металлочерепицы? Все эти годы я в этой сфере, и знаете, часто слышу про 'быстрый старт' и 'максимальную прибыль'. Все хотят заработать, конечно. Но, как говорится, без должной подготовки и понимания процесса – это путь к серьезным проблемам. Люди часто недооценивают важность начального этапа – от выбора сырья до настройки оборудования. Мне кажется, самое главное – это не столько технологический процесс сам по себе, сколько его стабильность и предсказуемость. Ведь что толку от самой современной печи, если исходный материал постоянно меняется по качеству?

Выбор сырья: фундамент качества

Первое, с чего нужно начинать – это, безусловно, сырье. Говорить о заводе металлочерепицы, не затрагивая тему листового металла, просто невозможно. Мы работаем с разными металлами – оцинкованной сталью, сталью с полимерным покрытием, алюминием. Каждый из них имеет свои плюсы и минусы, свои требования к оборудованию и технологическому процессу. Оцинковка – это, конечно, дешевле, но и долговечность у нее ниже. Полимерное покрытие добавляет защиты от коррозии и ультрафиолета, но увеличивает себестоимость. Алюминий – самый легкий и самый дорогой, но и самый долговечный. Один раз мы получили партию металла с повышенным содержанием серы. В итоге, после нанесения покрытия, оно начало отслаиваться. Сразу скажу, это очень болезненный урок. Сейчас у нас строгий контроль качества входного сырья, проверочные партии, лабораторные испытания. Это, конечно, дополнительные затраты, но они окупаются с лихвой.

Иногда, конечно, находят 'экономию' на сырье. Покупают не у проверенных поставщиков, берут материал с сомнительной репутацией. Что потом? Постоянные жалобы от клиентов, брак продукции, снижение репутации. Лучше немного переплатить за качественное сырье, чем потом исправлять ошибки.

Технологический процесс: от листа до готовой продукции

После выбора сырья начинается собственно технологический процесс. Здесь всё начинается с развертки листа – процесс, который требует точности и аккуратности. Развертка должна быть выполнена идеально, чтобы избежать деформаций и складок в готовой продукции. Далее идет нанесение покрытия – это может быть цинк, полимерное покрытие, или другой материал. Важно правильно подобрать технологию нанесения и контролировать толщину покрытия. В нашей практике был случай, когда мы использовали некачественное оборудование для нанесения полимерного покрытия. В результате, покрытие получилось неравномерным, местами тонким, местами слишком толстым. Это привело к снижению защиты от коррозии и ухудшению внешнего вида черепицы.

Затем – формовка. Это самый сложный и ответственный этап, который требует квалифицированного персонала и современного оборудования. Мы используем различные типы прессов – валковые, штамповочные. Выбор пресса зависит от типа черепицы и требуемых характеристик продукции.

Оборудование: инвестиции в будущее

Правильный выбор оборудования – это инвестиция в будущее завода металлочерепицы. Не стоит экономить на оборудовании, иначе потом придется много переделывать. Важно выбирать надежные и проверенные модели, которые соответствуют вашим потребностям и возможностям. Например, мы долго выбирали печь для термообработки. Рассматривали разные варианты – газовые, электрические, печи с индукционным нагревом. В итоге, остановились на печи с индукционным нагревом. Она позволяет нам более точно контролировать температуру и обеспечивать равномерную термообработку продукции. Это значительно повысило качество нашей продукции и сократило количество брака.

Еще один важный аспект – это автоматизация технологического процесса. Автоматизация позволяет снизить трудозатраты, повысить производительность и улучшить качество продукции. Но автоматизация – это не просто установка роботов. Это комплексная задача, которая требует квалифицированного персонала и грамотного программного обеспечения.

Проблемы с покрытием: долговечность и эстетика

Покрытие – это один из самых важных факторов, определяющих долговечность и эстетику заводе металлочерепицы. Покрытие должно быть устойчивым к коррозии, ультрафиолету, механическим повреждениям и перепадам температур. Мы используем различные типы покрытий – полиэстер, пурал, эпоксидные смолы. Один из самых распространенных проблем – это вздутие покрытия. Это может быть вызвано различными факторами – некачественным покрытием, неправильной технологией нанесения, или неблагоприятными погодными условиями. Чтобы избежать вздутия, необходимо тщательно контролировать качество покрытия и соблюдать технологию нанесения. Наши специалисты постоянно изучают новые покрытия и технологии, чтобы предлагать клиентам самые современные и долговечные решения.

Иногда, даже при использовании качественных покрытий, возникают проблемы с адгезией – сцеплением покрытия с металлом. Это может быть вызвано загрязненностью поверхности металла, неправильной подготовкой поверхности, или использованием несовместимых материалов. Чтобы решить эту проблему, необходимо тщательно подготовить поверхность металла – очистить его от ржавчины, грязи и других загрязнений, и обработать ее специальными составами.

Решение проблем: контроль качества и постоянное улучшение

Чтобы избежать проблем с качеством продукции, необходимо постоянно контролировать все этапы технологического процесса – от выбора сырья до упаковки готовой продукции. Мы используем различные методы контроля качества – визуальный осмотр, лабораторные испытания, ультразвуковой контроль. Кроме того, мы проводим регулярные аудиты наших поставщиков, чтобы убедиться в качестве сырья.

Важно не только выявлять проблемы, но и предотвращать их. Для этого необходимо постоянно совершенствовать технологический процесс, использовать новые технологии и материалы, обучать персонал. Мы регулярно проводим тренинги и семинары для наших сотрудников, чтобы они были в курсе последних разработок в области производства металлочерепицы.

И, конечно, важно обращать внимание на отзывы клиентов. Отзывы клиентов – это ценный источник информации о качестве продукции и уровне обслуживания. Мы внимательно изучаем все отзывы клиентов и используем их для улучшения нашей работы.

В общем, производство заводе металлочерепицы – это не просто производство. Это комплексный процесс, требующий квалифицированного персонала, современного оборудования и строгого контроля качества. Если подойти к этому вопросу ответственно, то можно добиться успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

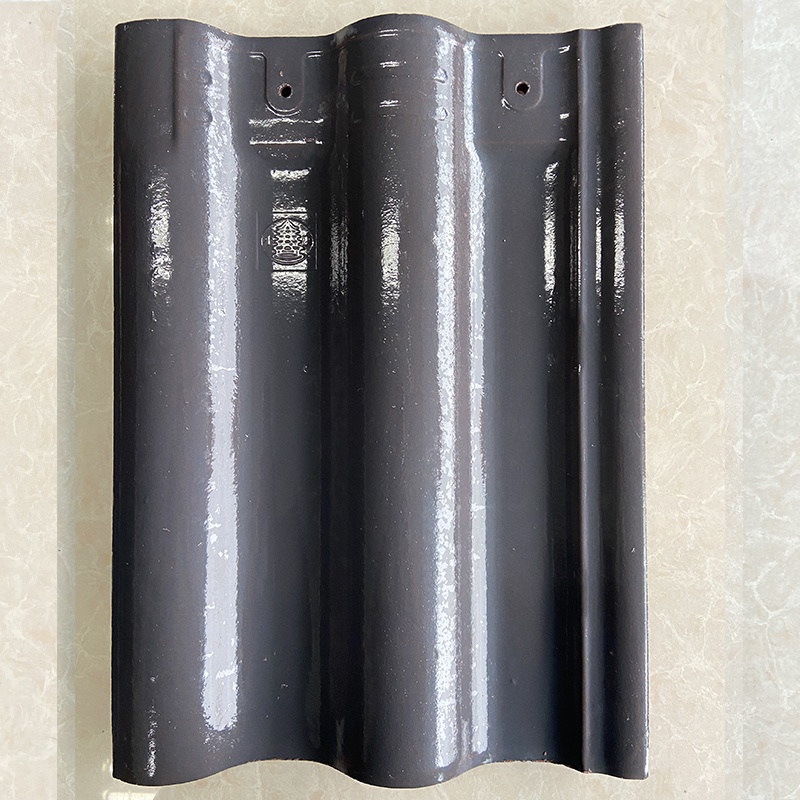

Стальная серая глазурованная межзамковая черепица 300мм x 400мм

Стальная серая глазурованная межзамковая черепица 300мм x 400мм -

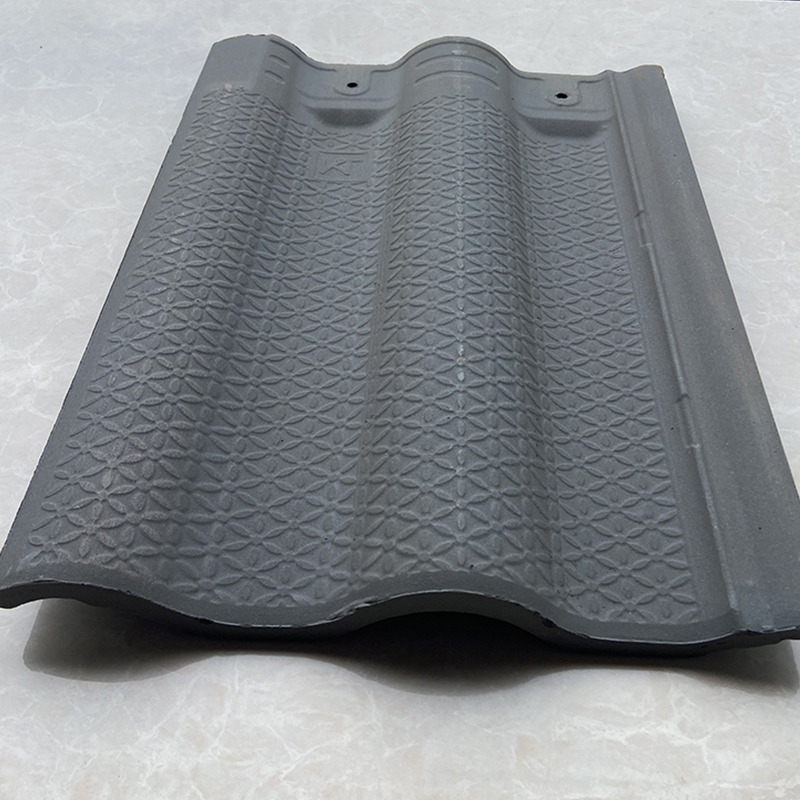

Маленькая серая изогнутая черепица с рисунком 345мм x 175мм

Маленькая серая изогнутая черепица с рисунком 345мм x 175мм -

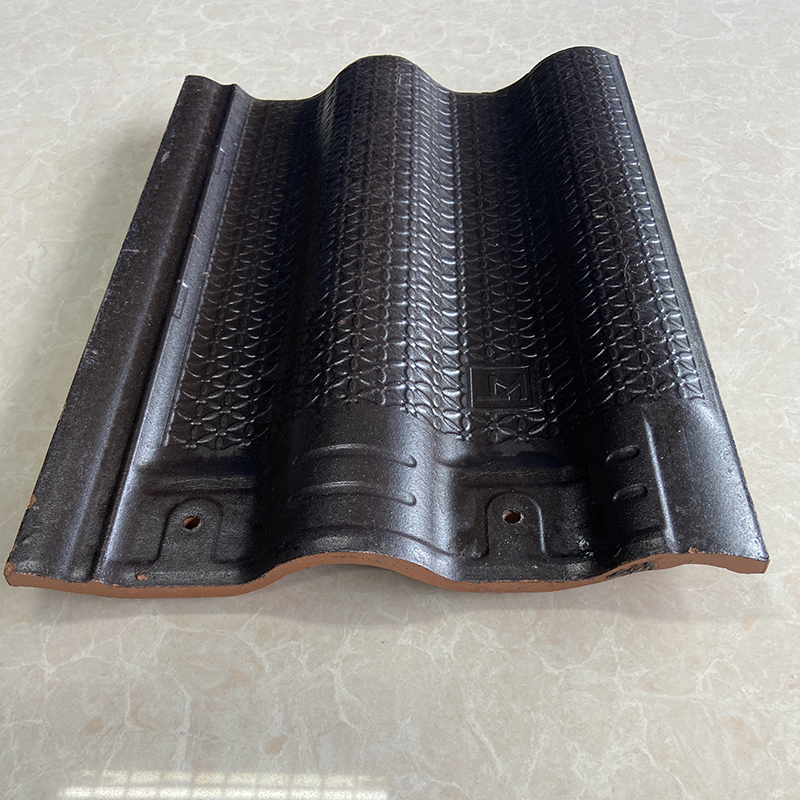

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм -

Большая серая изогнутая черепица с рельефной текстурой 200мм x 400мм

Большая серая изогнутая черепица с рельефной текстурой 200мм x 400мм -

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм -

Традиционная межзамковая серая изогнутая черепица без глазури

Традиционная межзамковая серая изогнутая черепица без глазури -

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм -

Керамическая черепица

Керамическая черепица -

Красная глазурованная межзамковая черепица 300мм x 400мм

Красная глазурованная межзамковая черепица 300мм x 400мм -

Керамическая глазурованная черепица

Керамическая глазурованная черепица -

Прямоугольная трехступенчатая серая изогнутая черепица без глазури 345мм x 175мм

Прямоугольная трехступенчатая серая изогнутая черепица без глазури 345мм x 175мм -

Китайская серая вальмовая черепица

Китайская серая вальмовая черепица

Связанный поиск

Связанный поиск- Основные страны-покупатели дешевой античной зеленой черепицы производства

- Поставщики битумной черепицы поставщики битумной черепицы

- Ведущий покупатель дешевой гибкой черепицы для крыш

- Производитель антикварной архитектурной черепицы

- Производитель глазурованной черепицы размеры

- Фабрика керамической глазурованной плитки

- Основные страны-покупатели глазурованной черепицы oem контактная информация

- Производитель глазурованной черепицы один квадратный метр

- Античная черепица крыши завод

- Стеклоизол для кровли