Завод капельной керамической плитки

Пожалуй, многие, начиная заниматься производством завод капельной керамической плитки, сначала обращают внимание на технологии и оборудование. И это логично. Но часто упускается из виду то, что настоящий успех – это не только современная техника, но и тщательный контроль качества на каждом этапе. Именно с качеством, а точнее, с его стабильностью, у нас, как мне кажется, постоянно возникают сложности. Особенно когда речь заходит о капельной технологии – она, безусловно, обещает высокую производительность, но требует очень тонкой настройки и понимания всех нюансов.

Зачем вообще капельная технология? Преимущества и недостатки

Ну, если честно, появление капельной керамической плитки в России – это отражение глобального тренда. Мир движется к автоматизации, к более эффективному использованию ресурсов. Капельная технология, в теории, позволяет снизить расход воды и энергии, ускорить процесс сушки и обжига. Теория – это хорошо, конечно. Но на практике... На практике, капельные системы очень чувствительны к качеству сырья, к его равномерности и к параметрам обжига. Любое отклонение – и ты получаешь брак. И не просто брак, а дорогостоящий брак, который потом нужно утилизировать. В **Завод Хуайхуа Сяокан Керамическая Плитка**, например, мы неоднократно сталкивались с этой проблемой.

Например, решили внедрить капельную систему для одной из наших серий плитки. Оборудование дорогое, обещают огромный рост производительности. В итоге, после нескольких месяцев работы, оказалось, что брак вырос не на 10%, а на 30%! Пришлось возвращаться к старым методам, немного переработать технологию и уже потом, с более тщательным контролем, вновь внедрять капельную керамическую плитки. Вывод – не всегда 'новейшее' – лучшее. Нужно смотреть, что работает именно в ваших условиях и с вашим сырьем.

Влияние сырья на качество и стабильность производства

Сырьё – это, пожалуй, самый важный фактор. Нельзя экономить на качестве сырья для керамической плитки, иначе все остальные инвестиции будут напрасными. Мы, к сожалению, встречали случаи, когда поставщики пытались сэкономить, заменив частично качество глины или добавок. Это, разумеется, очевидно нехорошо, но в краткосрочной перспективе может позволить сэкономить. Но долгосрочно это приводит к нестабильности процесса, к росту брака и к снижению прочности готового изделия. В итоге, покупатели начинают отвергать вашу продукцию, и сэкономив в одном месте, вы теряете в другом.

Кстати, о сырье. В **Завод Хуайхуа Сяокан Керамическая Плитка** у нас своя лаборатория, которая проводит постоянный контроль качества входящего сырья. Это позволяет выявлять несоответствия на ранних стадиях и не допускать их к производству. И это, на мой взгляд, очень важный аспект стабильного производства. И, знаете, это дает уверенность в том, что наша продукция соответствует заявленным характеристикам.

Контроль качества: от сырья до готового изделия

Контроль качества – это не просто проверка образцов в конце производства. Это непрерывный процесс, который начинается с проверки сырья и продолжается на всех этапах – от смешивания компонентов до сушки, обжига и лакировки. В идеале, у каждого этапа должна быть своя контрольная точка, свои параметры, свои критерии оценки. Только так можно выявить потенциальные проблемы и предотвратить образование брака.

Мы используем различные методы контроля – визуальный осмотр, измерение размеров, проверку на прочность и износостойкость. И, конечно, тестирование в условия эксплуатации – например, проверка на морозостойкость и устойчивость к химическим веществам. В **Завод Хуайхуа Сяокан Керамическая Плитка** мы уделяем особое внимание качеству глазури, потому что от нее зависит внешний вид и практические свойства плитки. Например, мы регулярно проводим тесты на стойкость глазури к царапинам и пятнам.

Опыт работы с автоматизированными линиями обжига

Автоматизация обжига – это, безусловно, большой шаг вперед. Автоматизированные линии позволяют поддерживать более стабильные параметры обжига, снизить риск человеческой ошибки и увеличить производительность. Но и здесь есть свои сложности. Автоматизированные линии требуют высокой квалификации персонала для обслуживания и настройки. Нужно знать, как анализировать данные, получаемые от датчиков, и как реагировать на изменения в процессе.

Мы имеем опыт работы с различными производителями автоматизированных линий обжига. И на практике выяснилось, что самое главное – это не сама техника, а квалификация персонала и правильная настройка системы. Если вы не будете регулярно проводить диагностику оборудования и настраивать параметры обжига, то даже самая дорогая автоматизированная линия не принесет желаемого эффекта. И, конечно, нужна опытная команда, готовая к оперативной диагностике и устранению неполадок, чтобы поддерживать непрерывность процесса. В **Завод Хуайхуа Сяокан Керамическая Плитка** мы регулярно проводим обучение персонала по работе с автоматизированными линиями обжига.

Надеюсь, эти размышления будут полезны. Производство завод капельной керамической плитки – это сложный и многогранный процесс, требующий внимательного подхода и постоянного совершенствования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

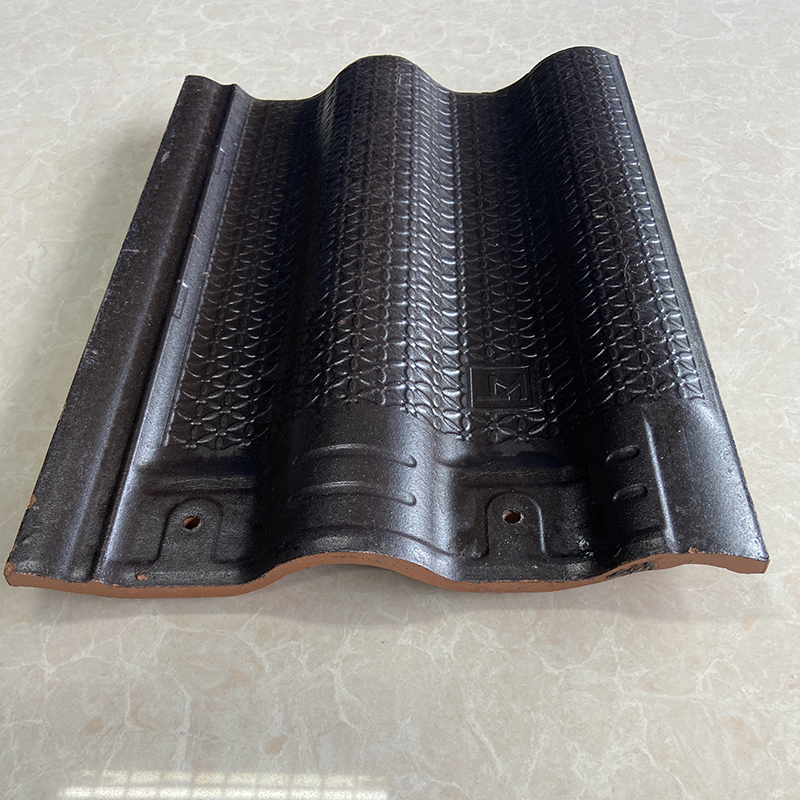

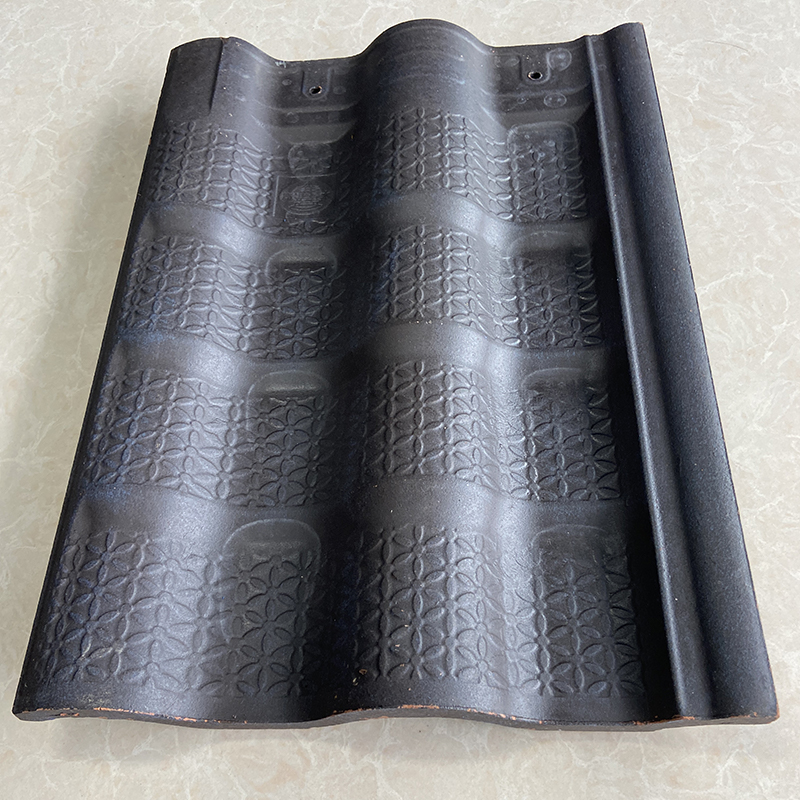

Черная серая глазурованная межзамковая черепица 300мм x 400мм

Черная серая глазурованная межзамковая черепица 300мм x 400мм -

Синая глазурованная межзамковая черепица 300мм x 400мм

Синая глазурованная межзамковая черепица 300мм x 400мм -

Керамическая глазурованная черепица

Керамическая глазурованная черепица -

Пятиступенчатая черная серая глазурованная межзамковая черепица 300мм x 400мм

Пятиступенчатая черная серая глазурованная межзамковая черепица 300мм x 400мм -

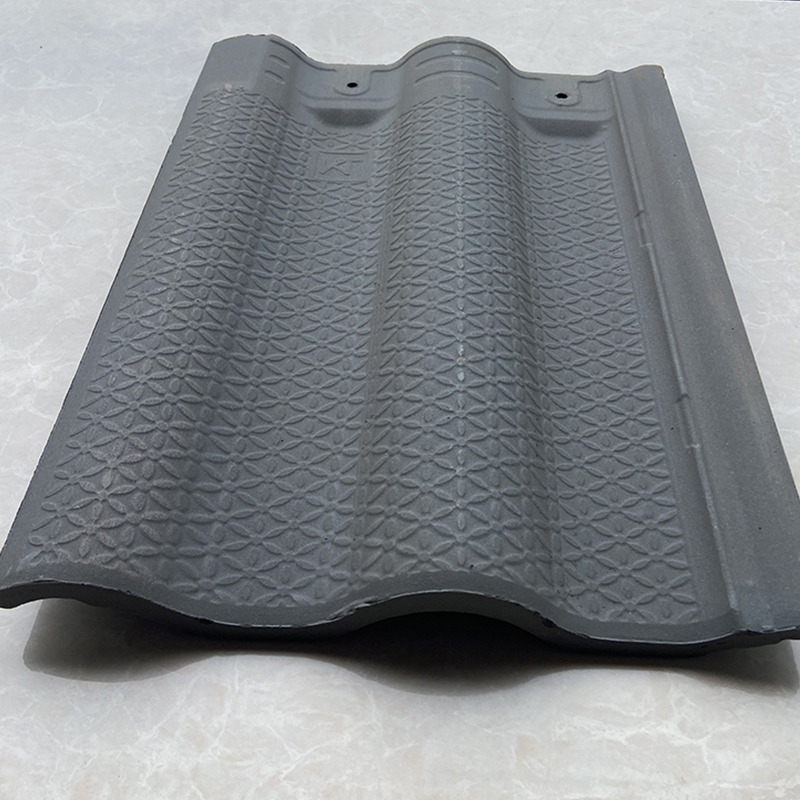

Маленькая серая изогнутая черепица с рисунком 345мм x 175мм

Маленькая серая изогнутая черепица с рисунком 345мм x 175мм -

Коньковая черепица с синим кристаллическим глазурованным покрытием

Коньковая черепица с синим кристаллическим глазурованным покрытием -

Китайская серая вальмовая черепица

Китайская серая вальмовая черепица -

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм

Прямоугольная пятиступенчатая серая изогнутая черепица без глазури 345мм x 175мм -

Прямоугольная серая изогнутая черепица без глазури с рисунком 345мм x 175мм

Прямоугольная серая изогнутая черепица без глазури с рисунком 345мм x 175мм -

Керамическая черепица

Керамическая черепица -

Серая вальмовая черепица

Серая вальмовая черепица -

Традиционная межзамковая серая изогнутая черепица без глазури

Традиционная межзамковая серая изогнутая черепица без глазури

Связанный поиск

Связанный поиск- Основные страны-покупатели дешевой антикварной малой зеленой черепицы

- Дешевая битумная черепица основные страны-покупатели битумной черепицы

- Производители электрической плитки

- Превосходное соседство глазурованной черепицы ведущая страна покупателей

- Ведущий покупатель античной черепицы за квадрат

- Завод антикварной архитектурной черепицы

- Фабрика антикварной глазурованной плитки

- Основные покупатели oem глазурованной черепицы

- Основные страны-покупатели дешевой глазурованной черепицы цвета

- Цена цвета глазурованной плитки