Античная черепица метод строительства завод

На первый взгляд, заводское производство черепицы кажется простым процессом. Загрузил глину, обжег – готово. Но это, конечно, огромное упрощение. За два десятилетия работы с керамической черепицей я убедился, что здесь скрывается целый ряд нюансов, от выбора сырья до особенностей технологического процесса обжига. И часто именно эти нюансы решают, будет ли черепица долговечной, красивой и конкурентоспособной. Решил поделиться своими мыслями, может, кому-то пригодится.

Выбор сырья: залог качества и долговечности

С самого начала все начинается с глины. И не просто с глины – с ее состава, структуры, жирности. Просто так взять с поля любую глину и делать из нее черепицу – это путь к проблемам. Часто заводские производители используют смесь различных типов глины, добавляют песок, полевой шпат, а иногда и различные минеральные добавки, чтобы получить желаемые свойства. Важно понимать, как эти компоненты взаимодействуют друг с другом при обжиге, каким образом изменяются их свойства. Помню один случай, когда мы получили партию черепицы с заметными трещинами после первого же сезона. Оказалось, что в сырье попало слишком много кремнезема, что привело к неконтролируемому расширению при охлаждении. Проблема была решена путем корректировки состава сырьевой смеси.

Особое внимание стоит уделять качеству глины, особенно если планируется производство черепицы с выраженным цветовым эффектом. В этом случае нужно тщательно контролировать содержание железа, марганца и других элементов, которые могут повлиять на цвет изделия. Иногда даже небольшое изменение в составе сырья может привести к серьезным отклонениям в цвете готовой продукции. Завод Хуайхуа Сяокан Керамическая Плитка, как производитель, очень серьезно относится к этому аспекту. Они используют собственные разработки и строго контролируют каждый этап производства сырья.

Технология формовки и сушки: отражение в конечном изделии

Формовка – еще один важный этап. Существует несколько основных способов: экструзия, прессование, литье. Каждый метод имеет свои преимущества и недостатки. Экструзия позволяет производить черепицу сложной формы, но при этом требуется более точный контроль над параметрами процесса. Прессование проще и дешевле, но может быть ограничено в плане дизайна. Литье обычно используется для производства черепицы с очень сложным узором, но это дорогостоящая технология.

После формовки черепицу необходимо тщательно высушить. Это не простое удаление влаги, это контролируемый процесс, который предотвращает деформацию и растрескивание. Сушка должна происходить равномерно, без резких перепадов температуры. Использование специальных сушильных камер и систем вентиляции – необходимость, а не просто желательное условие. Нам однажды удалось избежать серьезных проблем с деформацией благодаря грамотно настроенному режиму сушки.

Процесс обжига: сердце производства

Обжиг – самый ответственный этап. Именно в печи происходит превращение сырой глины в прочный и долговечный керамический продукт. Температура обжига, время выдержки и режим охлаждения – все это играет критическую роль. Слишком низкая температура приведет к тому, что черепица будет недостаточно прочной, а слишком высокая – к ее деформации и растрескиванию. Неравномерный нагрев печи также может привести к неоднородности изделий.

Современные заводы по производству черепицы оснащаются автоматизированными печами с системой контроля температуры и подачи газа. Это позволяет поддерживать стабильные условия обжига и получать продукцию с минимальным количеством дефектов. Я видел, как на заводе Хуайхуа Сяокан Керамическая Плитка используют печи с регулируемой атмосферой, что позволяет добиться уникальных цветов и оттенков. Использование современных технологий обжига позволяет значительно повысить энергоэффективность производства и снизить негативное воздействие на окружающую среду. Завод Хуайхуа Сяокан Керамическая Плитка активно инвестирует в новые технологии, чтобы оставаться в авангарде индустрии.

Особенности обжига глазурованной черепицы

Обжиг глазурованной черепицы требует особого внимания. Глиняный каркас и глазурь должны спекаться в единое целое, образуя прочное и долговечное покрытие. Температура обжига глазурованной черепицы обычно выше, чем обжига обычной черепицы. Также необходимо учитывать особенности глазури, так как разные виды глазурей требуют разных режимов обжига. Помню, как однажды мы получили партию черепицы с отслоившейся глазурью. Оказалось, что температура обжига была слишком высокой, что привело к разбуханию глазури и ее отслоению от глиняного каркаса. Эта ошибка была исправлена путем снижения температуры обжига и корректировки режима охлаждения.

Контроль качества и упаковка: последний штрих

Контроль качества – обязательный этап. На каждом этапе производства необходимо проводить проверки, чтобы выявить и устранить возможные дефекты. Это включает в себя контроль качества сырья, формовки, сушки и обжига. Особое внимание уделяется контролю размеров, формы, цвета и прочности черепицы.

После обжига черепицу необходимо тщательно упаковать, чтобы предотвратить повреждения при транспортировке. Упаковка должна быть прочной и устойчивой к воздействию влаги и температуры. Правильная упаковка – залог того, что черепица прибудет к потребителю в целости и сохранности. Завод Хуайхуа Сяокан Керамическая Плитка использует современные упаковочные материалы и технологии, чтобы обеспечить максимальную защиту продукции.

Что можно улучшить? Постоянный поиск и совершенствование

Несмотря на весь наш опыт, мы всегда ищем возможности для улучшения. Например, теперь активно изучаем технологии использования альтернативных источников энергии для обжига, чтобы снизить экологическую нагрузку. Также работаем над повышением автоматизации производства, чтобы снизить трудозатраты и повысить производительность. Постоянное совершенствование – это единственный способ оставаться конкурентоспособным на рынке. И если честно, то иногда кажется, что впереди еще огромное количество работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Красная глазурованная межзамковая черепица 300мм x 400мм

Красная глазурованная межзамковая черепица 300мм x 400мм -

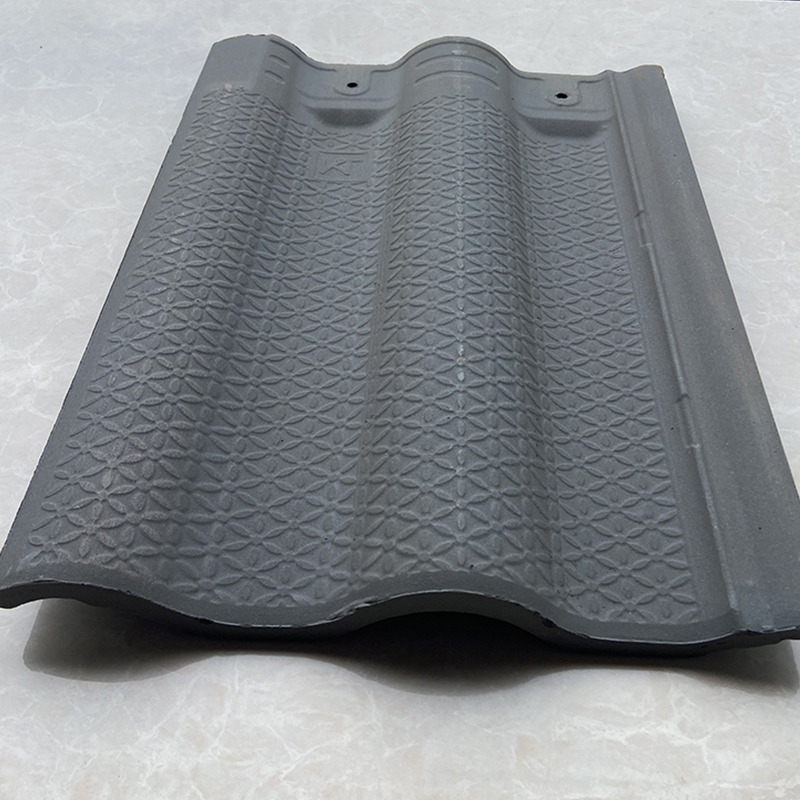

Прямоугольная серая изогнутая черепица без глазури с рисунком 345мм x 175мм

Прямоугольная серая изогнутая черепица без глазури с рисунком 345мм x 175мм -

Коньковая черепица с синим кристаллическим глазурованным покрытием

Коньковая черепица с синим кристаллическим глазурованным покрытием -

Кровельная черепица с синим кристаллическим глазурованным покрытием

Кровельная черепица с синим кристаллическим глазурованным покрытием -

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Пятиступенчатая маленькая серая изогнутая черепица 345мм x 175мм -

Традиционная межзамковая серая изогнутая черепица без глазури

Традиционная межзамковая серая изогнутая черепица без глазури -

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм

Трехступенчатая маленькая серая изогнутая черепица 345мм x 175мм -

Серая вальмовая черепица

Серая вальмовая черепица -

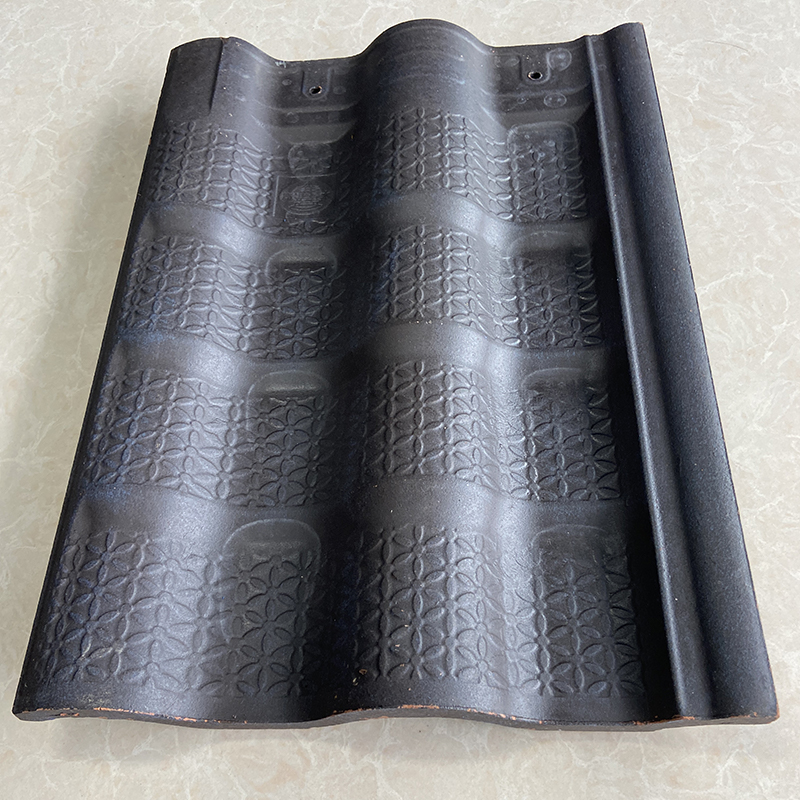

Черная серая глазурованная межзамковая черепица 300мм x 400мм

Черная серая глазурованная межзамковая черепица 300мм x 400мм -

Маленькая серая изогнутая черепица без глазури 175мм x 175мм

Маленькая серая изогнутая черепица без глазури 175мм x 175мм -

Прямоугольная трехступенчатая серая изогнутая черепица без глазури 345мм x 175мм

Прямоугольная трехступенчатая серая изогнутая черепица без глазури 345мм x 175мм -

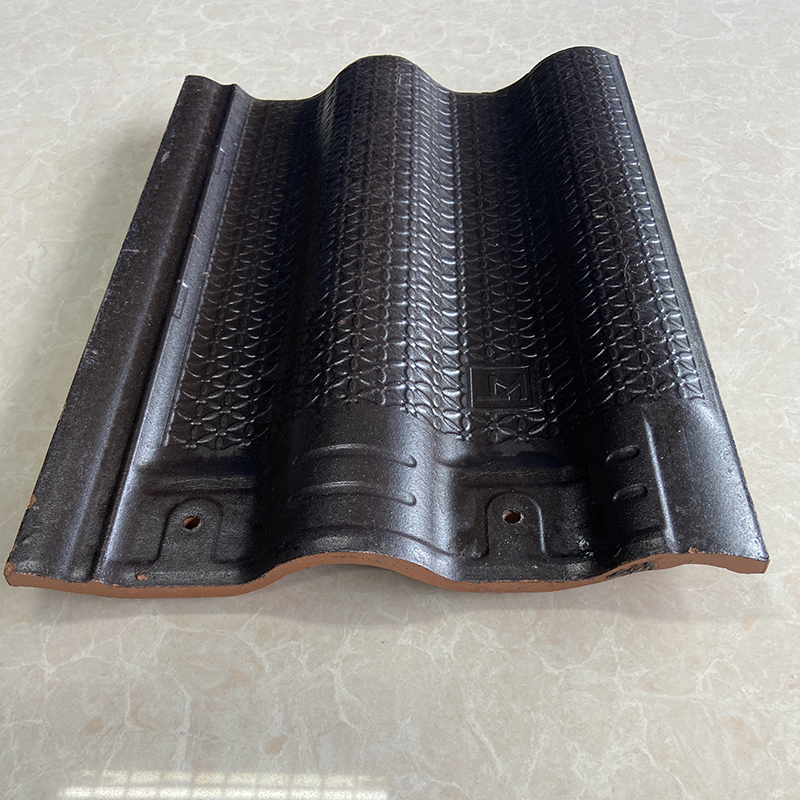

Большая серая изогнутая черепица с рельефной текстурой 200мм x 400мм

Большая серая изогнутая черепица с рельефной текстурой 200мм x 400мм

Связанный поиск

Связанный поиск- Оптовая продажа антикварной архитектурной черепицы

- Цены на плитку

- Ведущий китайский покупатель стропильных систем для скатных крыш

- Страны-лидеры по закупкам маленькой зеленой плитки в стиле антик из китая

- Основные страны-покупатели одного квадратного метра глазурованной плитки

- Основной покупатель глазурованной плитки на заказ

- Ведущий покупатель клея для плитки

- Сколько стоит античная глузурованная черепица за квадратный метр

- Ведущая страна-покупатель отличной карнизной коньковой черепицы

- Ведущий покупатель антикварной глазурованной плитки на квадратный метр